5G市場への貢献に向けて 高面均性スルーホールフィリングプロセス CU-BRITE TF6 / MSAP用フラッシュエッチングプロセス FE-880

営業本部 CS技術統括部 古屋 修 Osamu FURUYA

総合研究所

開発統括部 電子技術開発部 江田 哲朗 Tetsuro EDA 安藤 俊介 Shunsuke ANDO 下村 彩 Aya SHIMOMURA

宮田 実香 Mika MIYATA 福田 耀大 Kouta Fukuda 藤原 良輔 Ryosuke FUJIWARA / 文蔵 隆志 Takashi FUMIKURA

開発統括部 新規材料開発部 池田 健 Ken IKEDA 樋口 翔太 Shota HIGUCHI

5G市場への貢献に向けて

はじめに

今年4月に米国の大手通信会社ベライゾン・コミュニケーションズや韓国の通信会社3社(SKテレコム、KT、LG U+)が共に『【世界初】となる5Gのサービスを開始した。』との発表が世界的なニュースとして大きく取り上げられたのは記憶に新しい。日本においては、この秋に開催されるラグビーワールドカップの日本大会でプレオープンする予定であり、令和元年の今年は5G元年の年とも言われている。

本格的な実用化は、2020年以降とされ、世界各国の都市部から順次サービスが広まっていくものと思われる。日本では、2020年オリンピック・パラリンピックまでにサービスが展開される予定とされている。

5Gとは

5Gとは、移動通信の国際規格の世代を現しており、5th Generation(第5世代移動通信システム)を略して5G(ファイブジー)と称される。1980年代にアナログ方式の自動車電話や携帯電話での移動通信1Gから始まり、デジタル方式の2Gでは、メール送受信やWEBの閲覧が出来るようになった。3Gでは、データの高速通信化により音楽や動画の聴視が可能となり、世界共通の方式となっている。 現在の4Gまでは、およそ10年周期で世代交代が進められ、高速・大容量データ通信が向上したことでスマートフォンの普及が広まった。今後、更に増加する通信量、通信速度に対応するため、新たに5Gの規格が策定されている。

5G変革

5Gがこれまでと異なるのは、スマートフォンの更なる利便性(超高速・高画質・低遅延)の向上であるが、社会を大きく変えると注目されているのが、あらゆるものがインターネットを通じて繋がる近未来のIoT(モノのインターネット)社会を見据えていることである。また、自動運転システム、医療機器やロボットなどの遠隔操作なども期待が高まっている。従来の4Gネットワーク技術では満足な対応ができなくなり、4Gより高い周波数帯のマイクロ波帯やミリ波帯を利用して①超高速・大容量化 ②超低遅延 ③多数同時接続を5Gで実現し、モバイルネットワークを超えてIoT時代の社会へ大きく進化するといわれている。(表1)

3つの特長を実現するためには、プリント基板やパッケージ基板の絶縁材料上の配線や他層との電気接続において、伝送速度の高速化及び損失をいかに抑えるかが、最も重要であり、当社の表面処理技術が活かせるものと捉えている。

当社製品において

当社は、スマートフォンや自動車に搭載されているメイン基板、パッケージ基板などのビルドアップ構造基板の製造プロセスおいて、銅めっきや回路形成用エッチングなどに使用する多くの薬品を日本及び諸外国で採用いただいている。

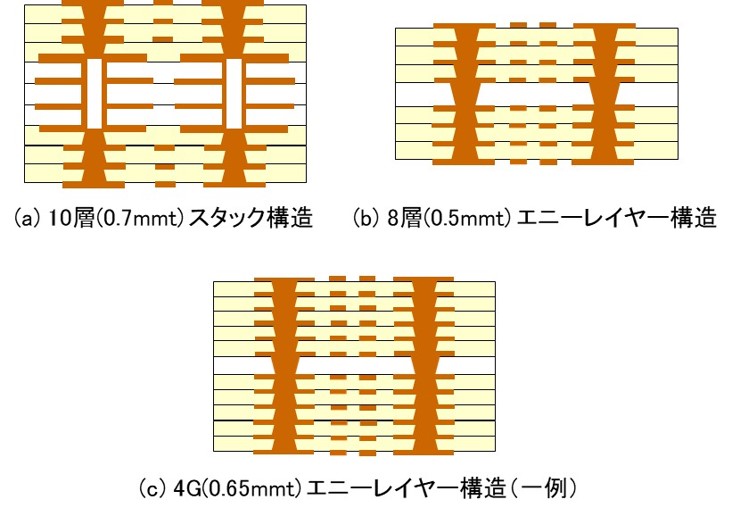

中でもビルドアップ基板のビアフィリング銅めっきプロセスにおいて、従来の10層板のスタック構造(図1-a)をエニーレイヤー構造(図1-b)にすることで配線設計の自由度が広がり、8層の薄板化が可能となった。現在の4G対応のスマートフォンでは、更なる高機能化に伴い10~12層板のエニーレイヤー構造(図1-c)が多くなっている。

また、上記硫酸銅めっきプロセスに加え、パッケージ基板の回路形成工法で主に用いられているModified Semi-Additive Process(以下、MSAP)に対し、当社の回路形成用エッチングプロセスが多く採用されているなど当社の表面処理技術は、4G市場で多くの採用実績があり、今後も5G市場に向けて開発に努めていく。

5Gに貢献する当社表面処理技術

5Gの3つのキーワードより伝送速度の高速化、損失を抑えるためのご要望において、銅めっきでは、多様なビア形状にも対応可能なビアフィリング性能やパターンめっきの膜厚均一性の向上を、エッチングでは配線の細線化やピット低減・アンダーカット低減・表面の平滑性など、従来よりも性能を向上させることに成功した。以降に5G市場に貢献する製品となる高面均性スルーホールフィリングプロセス【CU-BRITE TF6】及びMSAP用フラッシュエッチングプロセス【FE-880】を紹介する。

高面均性スルーホールフィリングプロセス:CU-BRITE TF6

はじめに

近年、電子機器の高性能化に伴い、硫酸銅めっきプロセスへの要求性能が厳しくなってきている。厳しい要求性能の一つに、微細配線パターンのめっき膜厚均一性(Uniformity)が挙げられる。高周波領域を利用する5G対応基板においては回路内のめっき膜厚均一性が悪化した場合、伝導ノイズとなり高速伝送性能が損なわれる恐れがある。上記性能に併せて、従来よりも複雑なデザインが含まれる基板や様々な仕様に対して、設備や工程を変えることなく対応することが求められる。

本稿では、従来のフィリングプロセスと同等のフィリング性を維持しながら、微細配線のめっき膜厚均一性を大きく改善することができる高面均性スルーホールフィリングプロセスCU-BRITE TF6を紹介する。

特長・性能

①微細配線部の膜厚均一性向上

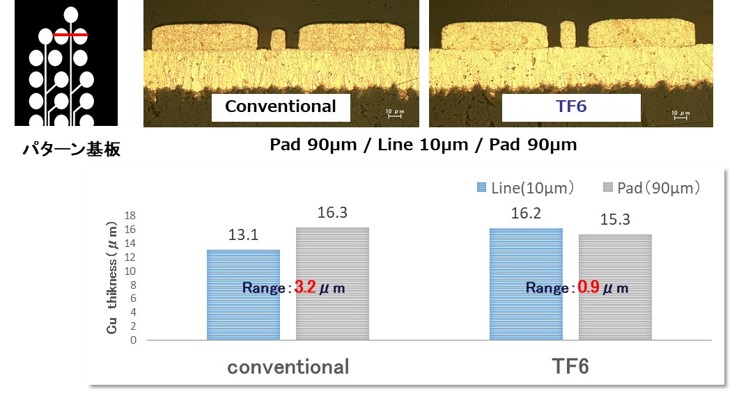

パターンめっきにおいて、配線幅の広いところと狭いところでは、電気通電量に差が生じるため、一般的に幅の太い配線、パッド、プレーン部などのドライフィルムレジスト(DFR)厚より幅の広い部分では電流が集中してめっき膜厚が厚くなり、幅の狭い微細な配線は、電流が遮断されてめっき膜厚が薄くなってしまう。また、パッケージ基板においては、伝送速度の損失低減及び速度向上のため、指定箇所の広狭の膜厚差2μm以内という厳しい要求がある。従来のプロセスでは、膜厚差(Range): 3.2μmに対し、CU-BRITE TF6はRange: 0.9μmと従来浴比で50%以上の大幅な面内膜厚均一性の向上に成功した。(図2)。

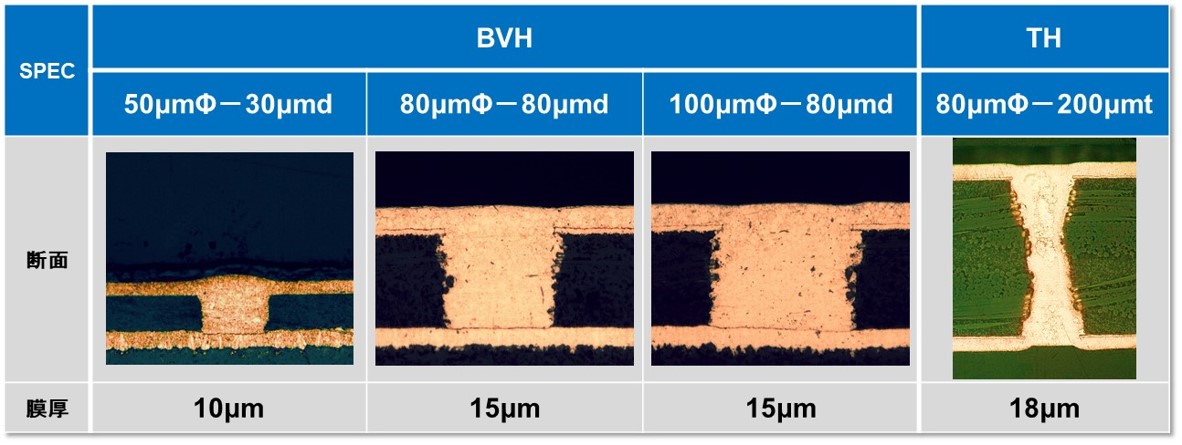

②幅広い仕様に対して優れたフィリング性能

電子機器及び部品の高機能化により、パッケージ基板のブラインドビアホール(BVH)仕様(穴径や深さ)は多様化してきており、更に、BVHのみならずコア層に用いられるTHへのフィリングと、先に述べたパターンの膜厚均一性とを兼備する必要があり、この相反する性能を両立できることが最大の特長となる。CU-BRITE TF6は、BVHの穴径: 50μm、深さ: 30μmを表面膜厚: 10μmにてフィリング、スルーホールの穴径: 80μm、厚さ: 200μmを表面膜厚: 18μmでフィリングが可能である(図3)。

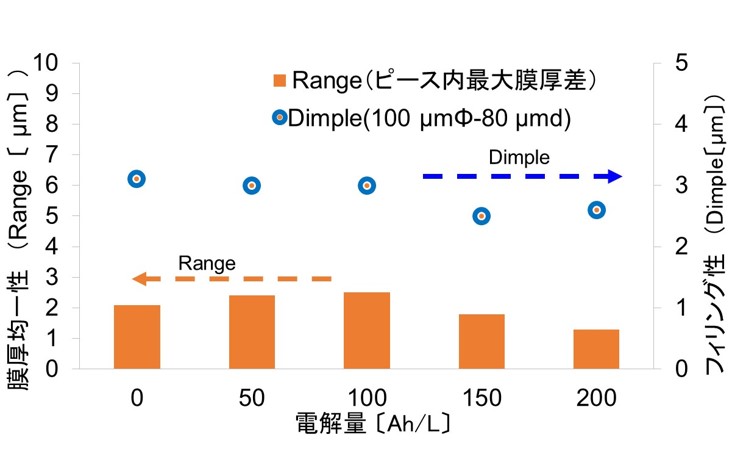

➂長期稼働でも安定した膜厚均一性及びフィリング性

当社は、従来プロセスを含め、性能の向上のみならず、お客様が安定した生産及び性能を維持するため、長期稼動における確認試験を実施しており、CU-BRITE TF6においても、建浴時から電解量: 200Ah/Lまでの使用状況でも膜厚均一性及びフィリングを維持している(図4)。

MSAP用フラッシュエッチングプロセス:FE-880

FE-880について

FE-880はMSAP基板の回路形成用途の過酸化水素/硫酸系の銅フラッシュエッチングプロセスである。

従来浴と比較し ①エッチングピットの低減、②アンダーカットの低減、③ジャストエッチング量の低減、という特長を有しており、より微細な配線形成を可能とする。またその他、④表面の凹凸化低減という特長も有している。

原理

FE-880は銅の種類や、結晶構造にエッチング速度が依存しない、全面的な均一エッチングをコンセプトとしている。エッチングピットやアンダーカット、表面凹凸化の原因は様々であるが、エッチング時に起こっている現象としては局部的な腐食速度差異の発生である。この腐食速度の差を極力小さくすることでこれら現象の低減が可能となる。また一般的にMSAPのシード層に使用される極薄銅箔はフラッシュエッチングより前の工程において局部的なエッチングアウトを防止するために、エッチング抑制層が存在する。従来浴では抑制層が妨げとなり、シード層の厚みより大幅にエッチング量が増大し、配線の縮小化、エッチングピットやアンダーカットの顕著化がみられた。これについても、FE-880はエッチング速度が抑制されることなく進行する為、従来浴より低エッチング量でシード層の除去が可能となる。

特長・性能

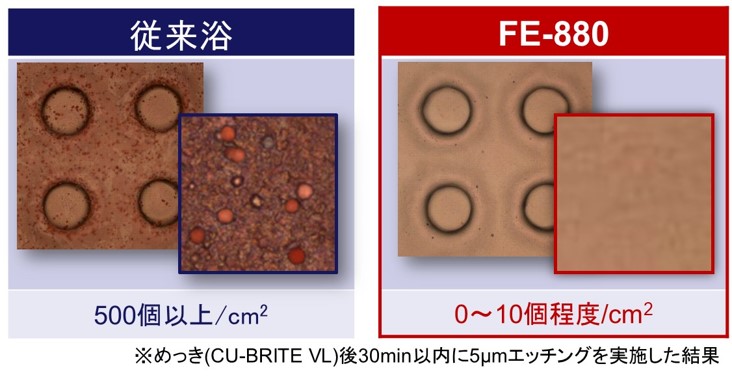

①エッチングピットの低減

エッチングピットはエッチング時にめっき箇所に発生する局部的な孔食であり、サイズによっては配線の断線となりえる。発生する原因として、銅めっき皮膜の結晶化のばらつきによりエッチング速度に差が発生する為であると考えられる。FE-880は結晶状態による、エッチング速度の差を小さくすることで、従来エッチング液と比較しエッチングピットを低減、抑制することが可能である(図5)。

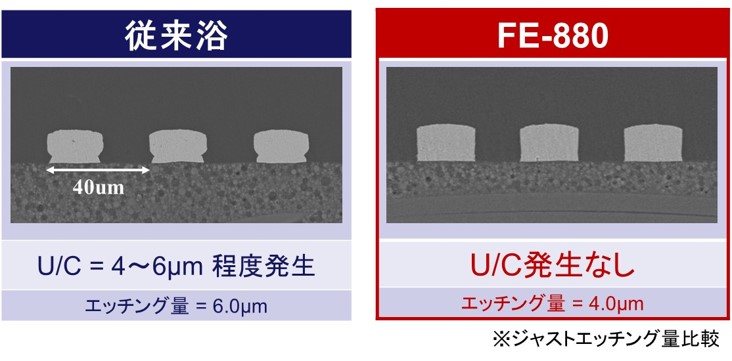

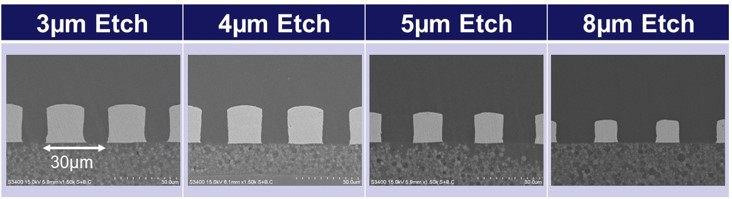

②アンダーカットの低減

アンダーカット(U/C)はシード層とめっき配線の界面に対し、局部的に発生する腐食である。極度のアンダーカットは配線剥離のリスクとなり、発生なきことが理想とされる。発生する要因としてドライフィルムレジスト(以下、DFR)の裾引き、残渣物の他、シード層である極薄銅箔、無電解銅と配線パターンである銅めっきのエッチング速度差によるものと考えられる。これについても銅種間のエッチング速度差の低減により、従来エッチング液と比較しアンダーカットの発生を抑えることが可能である(図6)。また、エッチング量が増大した場合においても配線サイズは縮小するものの、アンダーカットの発生は見られず、良好な形状を保つことが可能である(図7)。

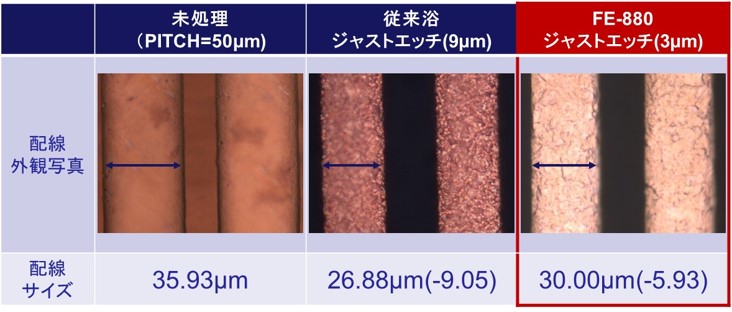

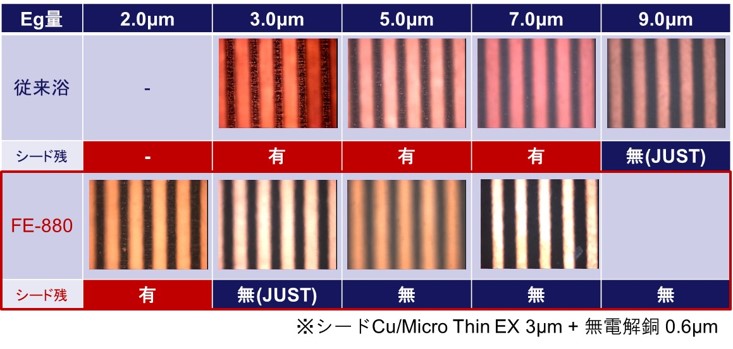

➂ジャストエッチング量の低減

従来浴を用いてMSAP基材のシード層を完全に除去(ジャストエッチング)するためには、これまでシード層厚みの1.5~2倍程度、場合によっては3倍ほどのエッチング量を必要としていた。一方、FE-880は、シード層の極薄銅箔のエッチング性が良好であるため、ジャストエッチングに要するエッチング量が従来浴と比較し大幅に低減が可能となっている(図8)。また、エッチング量の低減により配線へ与える過剰なダメージを防ぐため、配線サイズ縮小の抑制にも寄与する(図9)。

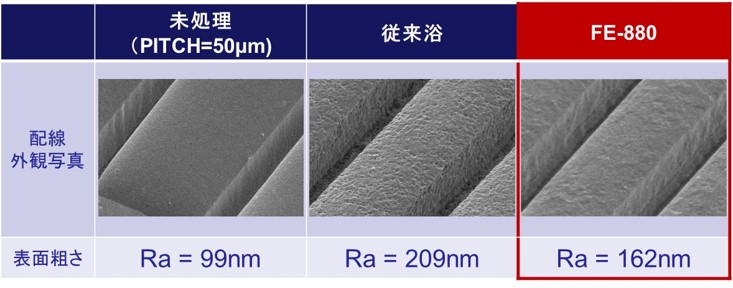

④表面の凹凸化低減

FE-880は従来浴と比較し表面の凹凸化が低減可能である。表面粗さの指標としてのRa値は従来浴より約20%低減される(図10)。

おわりに

当社の製品が採用に至るまでには様々な経験、改善検討の積み重ねが礎となっている。

これまでの経験を踏まえ、今後も5G市場に向けて、更なる微細化・高性能化等の要求に対応し、ユーザー様からの信頼獲得に努めていく。