フラッシュエッチングプロセス FE-880シリーズ

総合研究所 電子技術開発部 長野 暢明 Nobuaki NAGANO 文蔵 隆志 Takashi FUMIKURA

はじめに

ETS(Embedded Trace Substrate)は銅配線を絶縁材料に埋め込む形で形成される基板である。コアレス化が可能であり、銅配線が埋め込まれているので自由度の高い配線設計や寸法変化を制御しやすいというメリットがある。

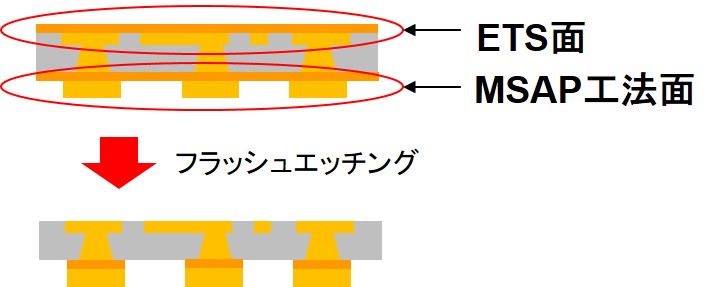

コアレス2層ETSの場合、その裏面はMSAP(Modified Semi-Adittive Process)工法で配線が形成され、これらを一括、あるいは個別にエッチングを行い配線形成する(図1)。コスト面や設計面に優れる工法であるが、近年の微細配線化に伴い、エッチング処理における懸念点が、ETS面、MSAP工法面それぞれにある。

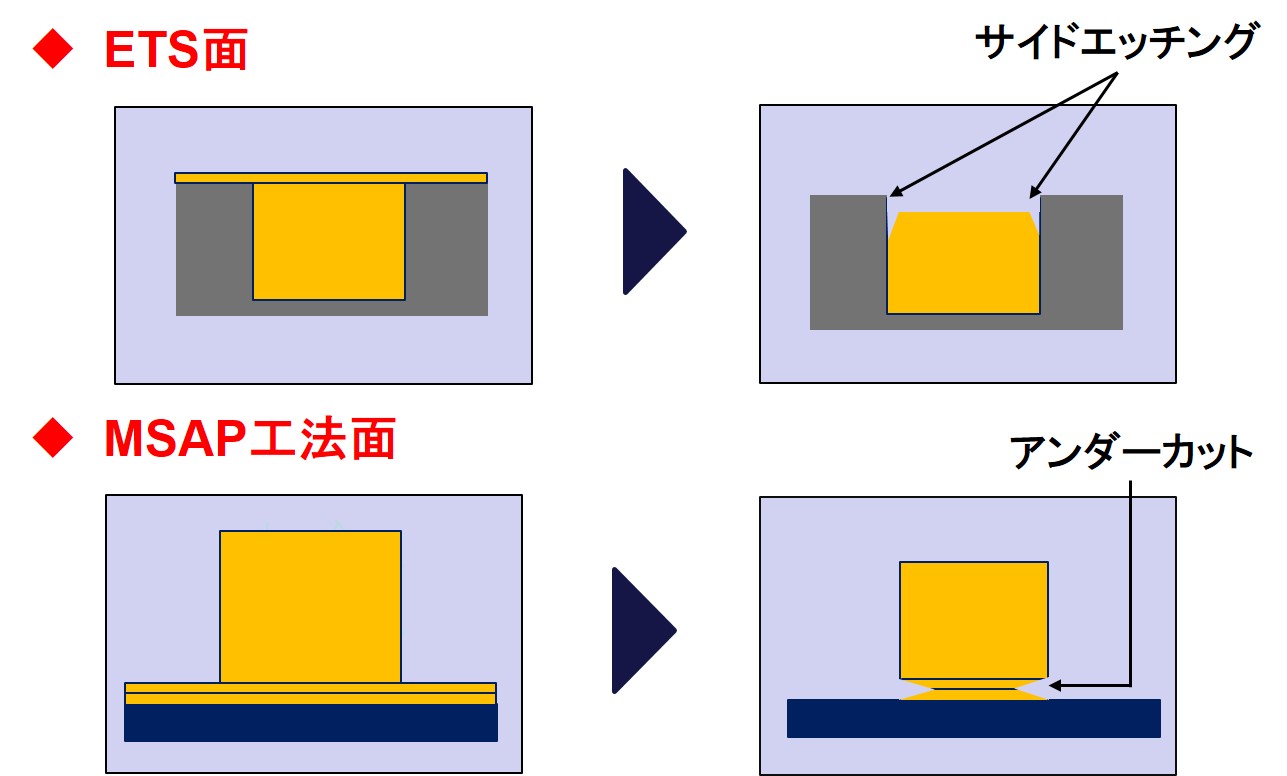

ETS面のエッチング時に発生する代表的な問題として、サイドエッチングと呼ばれる現象がある。これは絶縁材料と銅配線との間にエッチングが過剰に進行することで発生し、配線寸法に影響を与える。また、MSAP工法面においてはアンダーカットとよばれる、配線下部過剰腐食の問題がある。これはDFRの現像残渣や異なるめっき皮膜、銅箔といった種類、結晶構造によるエッチング速度差により発生すると考えられており、過度の場合、配線剥離の原因となる(図2)。

これまで、アンダーカットについては抑制可能なMSAP工法専用フラッシュエッチング液として「FE-880」を展開しているが、サイドエッチングの問題を踏まえ、ETSへの最適化を検討している。本稿では、その内容について紹介する。

原理

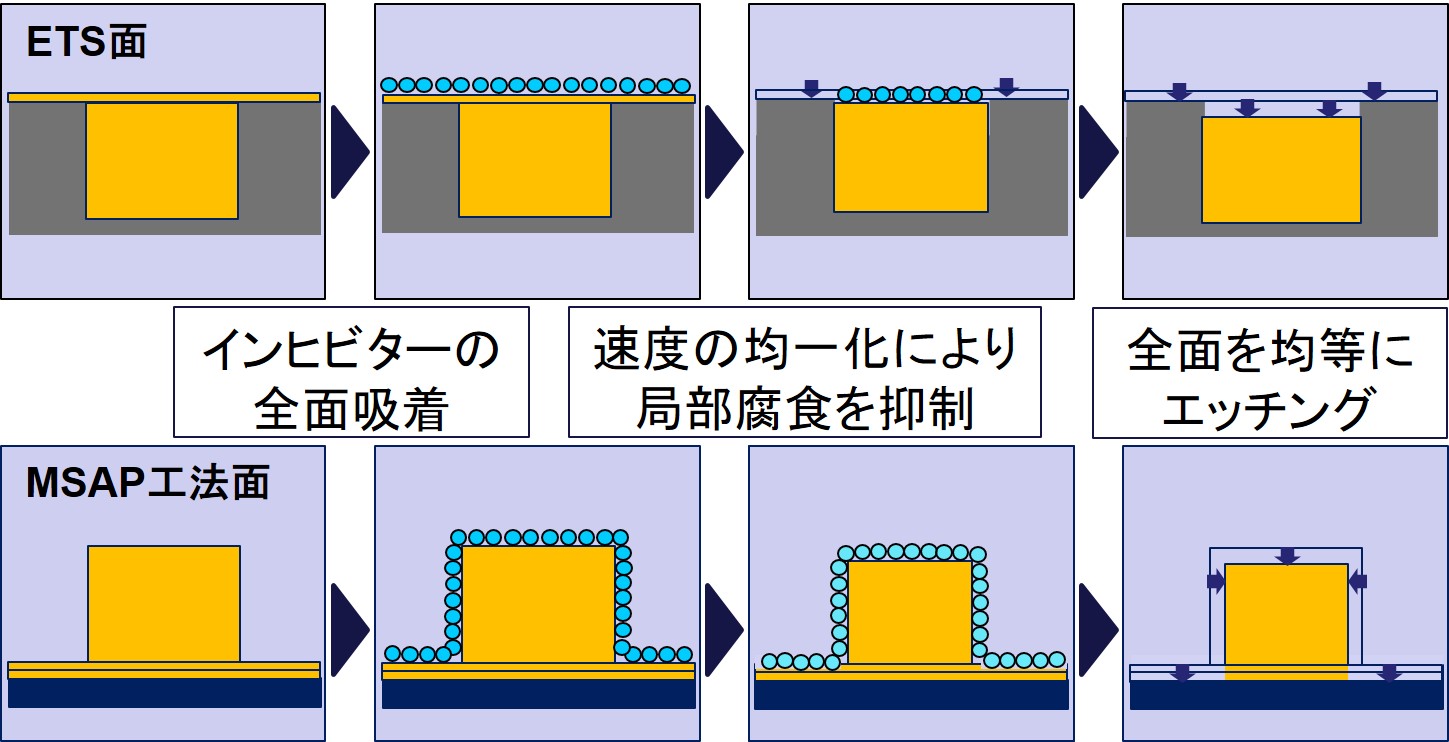

本プロセスは異なるめっき皮膜、銅箔といった種類に限定されない全面的な均一エッチングを開発コンセプトとしている。銅表面へ均一に抑制剤を吸着させることで、エッチング速度の差異を低減し過剰腐食を抑制する。これによりサイドエッチングやアンダーカットの低減が可能となっている(図3)。

性能・特長

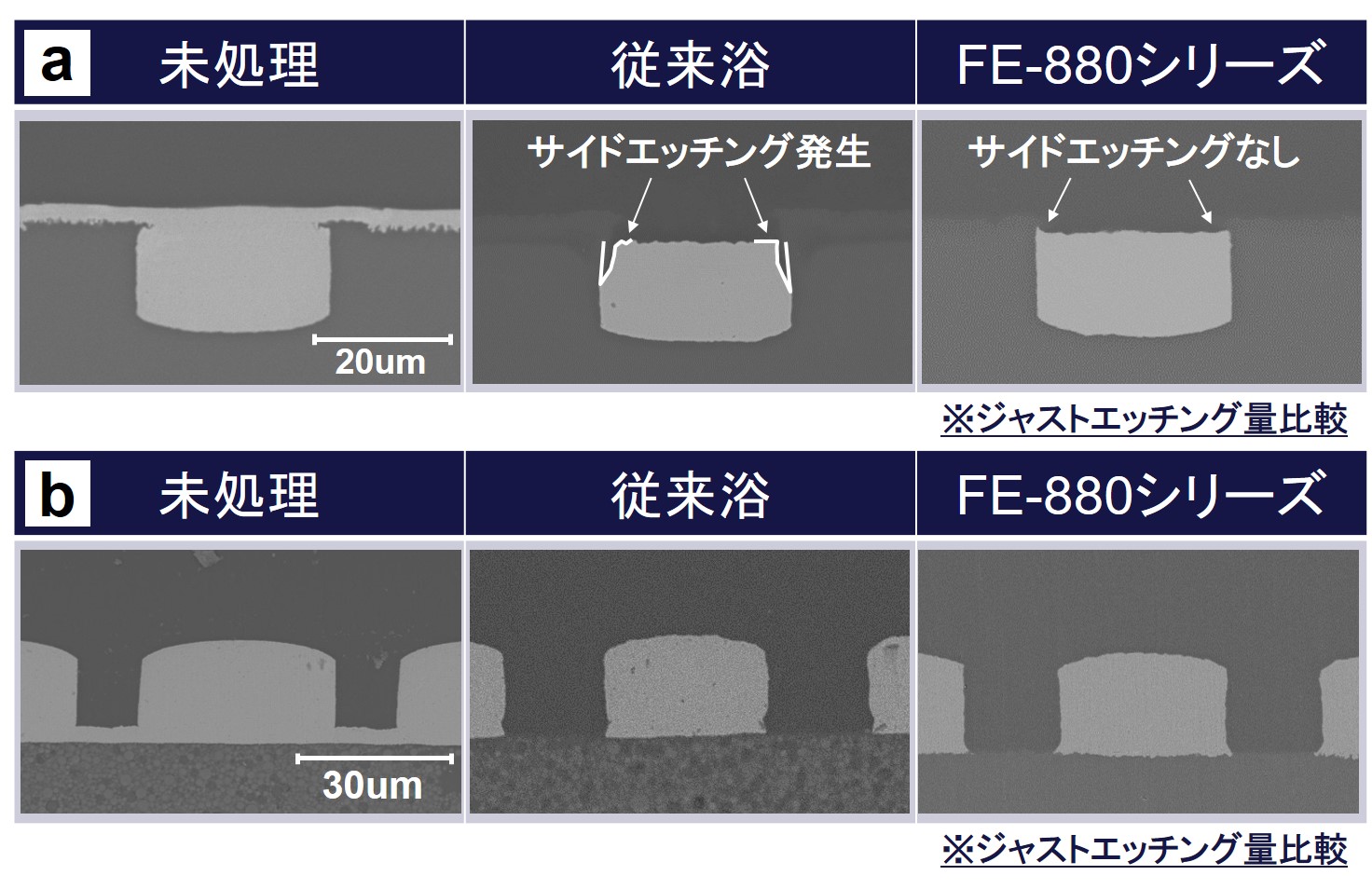

図4(a)にETS面、(b)にMSAP工法面のそれぞれエッチング処理前後の配線断面写真を示す。従来浴と比較すると過剰な腐食はみられず、ETS面、MSAP工法面共に最適な配線形状が得られていることがわかる。このことからコアレス2層ETSに対応した一括処理が可能であるといえる。

おわりに

本プロセスはETS面とMSAP工法面からなるコアレス2層ETSに対応可能である。今後、より微細化や多様化の進む配線設計や寸法変化に対応し、基板製造プロセスに貢献できると考えている。