パッケージ基板対応高面均ビアフィリング硫酸銅めっき CU-BRITE VF7

総合研究所 開発統括部

電子技術開発部 下村 彩 Aya SHIMOMURA

新規技術開発部 池田 健 Ken IKEDA

はじめに

近年、スマートフォンやタブレット、パソコンなどの電子機器は小型化・高性能化が進んでおり、搭載される電子部品も小型化・高性能化が要求されている。中でも、限られたスペース内に半導体集積回路を実装するパッケージング技術は様々な工法が検討されている。パッケージ基板は、ナノ単位の微細配線である半導体集積回路とマイクロ単位の配線であるプリント配線板との接続を行うことから、数マイクロ単位の微細配線で構成されている。従来のFC-BGA基板では、硫酸銅めっきで10µm幅程度の銅配線を形成し、かつ、径60µm程度のマイクロビアを充填する必要があった。さらに、昨今においてはSi/Glass/有機インターポーザを使用する2.1D/2.5D実装、FO-WLPといった実装技術が注目され、今後のパッケージ基板にはさらなる配線の微細化が要求されている。

銅めっきで微細配線を形成するための大きな課題は、多様な幅やピッチの配線を均一な厚さで形成することである。また、これらと同時に、マイクロビアを充填することも非常に困難であり、課題となっている。従来の硫酸銅めっき液では、ビアフィリング性を重視すれば配線膜厚均一性が悪く、配線膜厚均一性を重視すればビアフィリング性が悪くなる傾向にあった。当社はこのような、相反する性能を両立させるニーズに応えるべく、CU-BRITE VF7を開発した。本稿では、従来のフィリングプロセスと同等のフィリング性を維持しながら、微細配線の膜厚均一性を大きく向上することができる硫酸銅ビアフィリングめっきCU-BRITE VF7を紹介する。

特徴

1)微細配線パターンのめっき膜厚均一性が従来プロセスに比べ40%向上。10µm以下の極微細配線へのめっき付きまわりを改善。

2)矩形性の高い配線形状。

3)1.0~2.0 A/dm2までの幅広い電流密度で使用可能。

4)高硫酸濃度でのフィリング性が良好。

5)建浴から稼動液(200AH/L)まで性能を維持。

6)良好な同皮膜物性(従来と同等の硬度、伸び率)。

7)添加剤は3成分使用。全成分は電気化学測定(CVS)により分析可能。

8)不溶性陽極での使用限定。

9)直流電源を使用。

従来プロセスとの性能比較

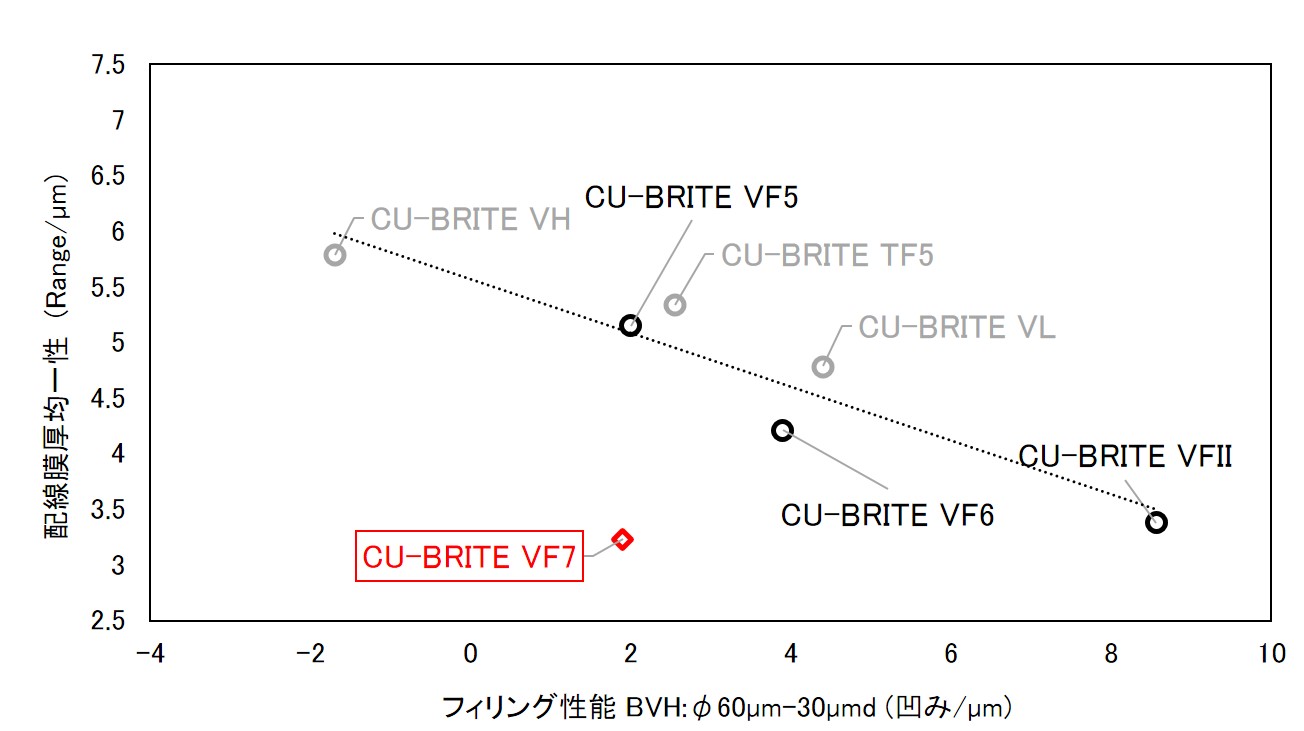

図1に従来プロセスとの性能比較図を示す。配線膜厚均一性を向上させるため、高硫酸濃度(150g/L)の基本組成を使用して、電流密度1.5A/dm2、15µmの膜厚でめっきした際のビアフィリング性(凹み量)および配線膜厚均一性(Range:最大膜厚差)を表している。従来のパッケージ基板用途推奨プロセス(黒文字)、高フィリングプロセス(グレー文字)では、フィリング性能が向上する(凹み量が小さくなる)につれて、配線膜厚均一性が悪化する(Rangeが大きくなる)傾向があった。それに対して、CU-BRITE VF7は両性能を兼ね備えた、従来の硫酸銅めっきプロセスの傾向とは異なる性能をもつことが分かる。

配線膜厚均一性

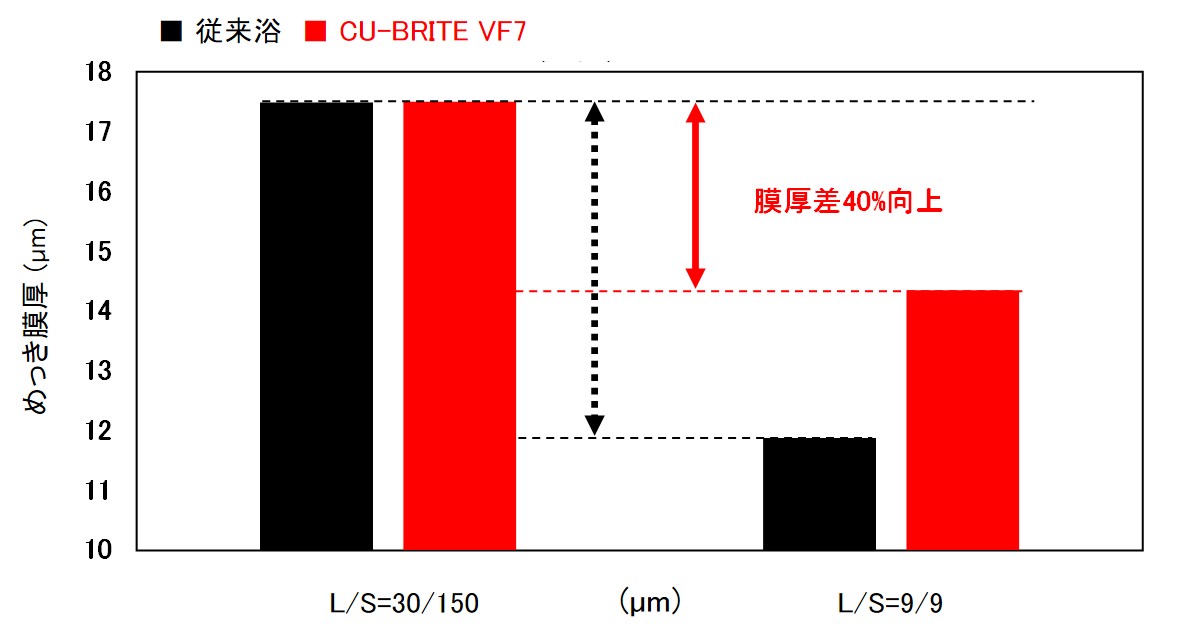

配線膜厚均一性は、25µm厚のDFRを用いて多様な幅・ピッチの配線、パッド、プレーン部分を含むパターンレイアウトの基板を使用して1.5A/dm2、15µm膜厚のめっきを施して評価を行った。一般的に、幅の太い配線、パッド、プレーン部などのDFR厚より幅の広い部位では電流が集中してめっき膜厚が厚くなり、幅の狭い微細な配線は、電流が遮蔽されてめっき膜厚が薄くなってしまう。図2にL/S=30µm/150µmとL/S=9µm/9µmでの膜厚測定結果を示した。L/S=30µm/150µmのめっき厚が同等の際、CU-BRITE VF7では従来のフィリング浴と比較してL/S=9µm/9µmのめっき付きまわりが非常に良好である。

図2 L/S=30µm/150µm、9µm/9µmのめっき膜厚比較図

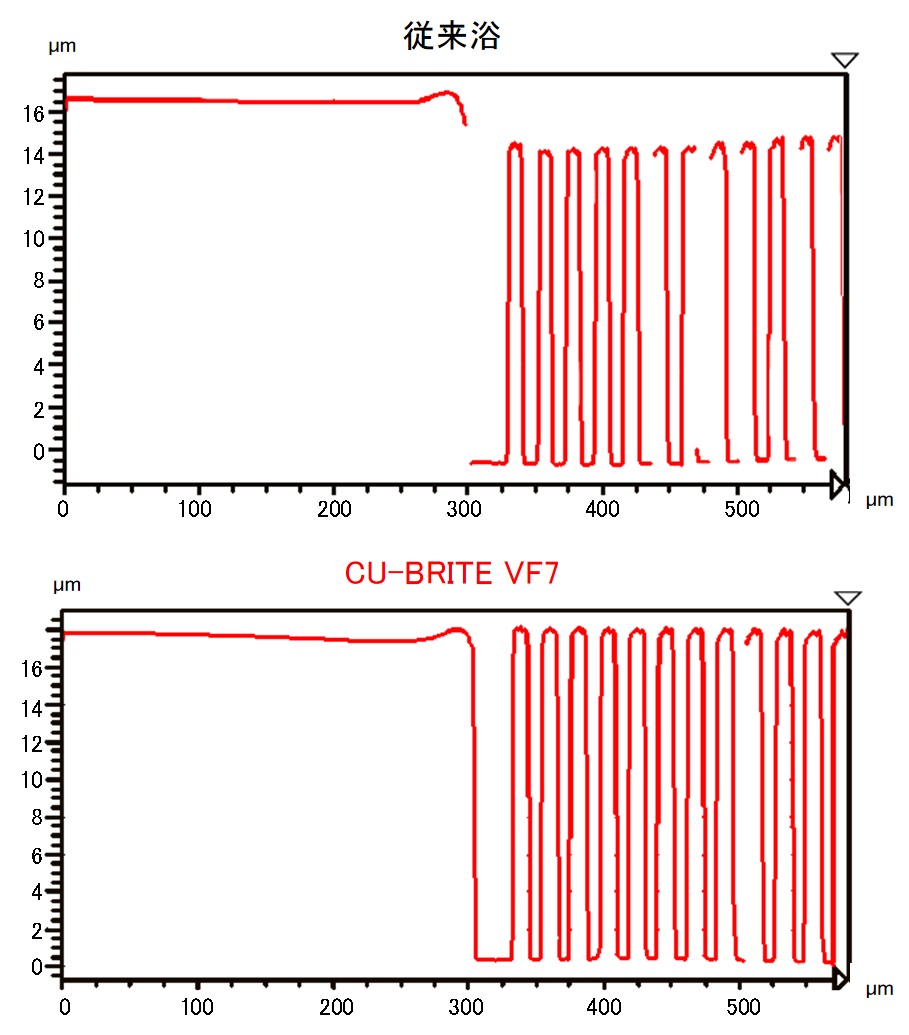

加えて、図3にプレーン部と微細配線が隣接した部位のめっき膜厚測定結果(白色光干渉計使用)を示した。従来浴(図3上)では、プレーン部の膜厚に対して、微細配線が薄いめっき膜厚となってしまっているが、CU-BRITE VF7(図3下)では、プレーン部と微細配線が同じ厚さでめっきされていることが分かる。以上のように、プレーン部や配線幅の太い配線(L/S=30µm/150µm)と微細配線部の各々に対して、最適な抑制効果を有することで、全体としての膜厚差が従来浴より40%向上する。

配線形状

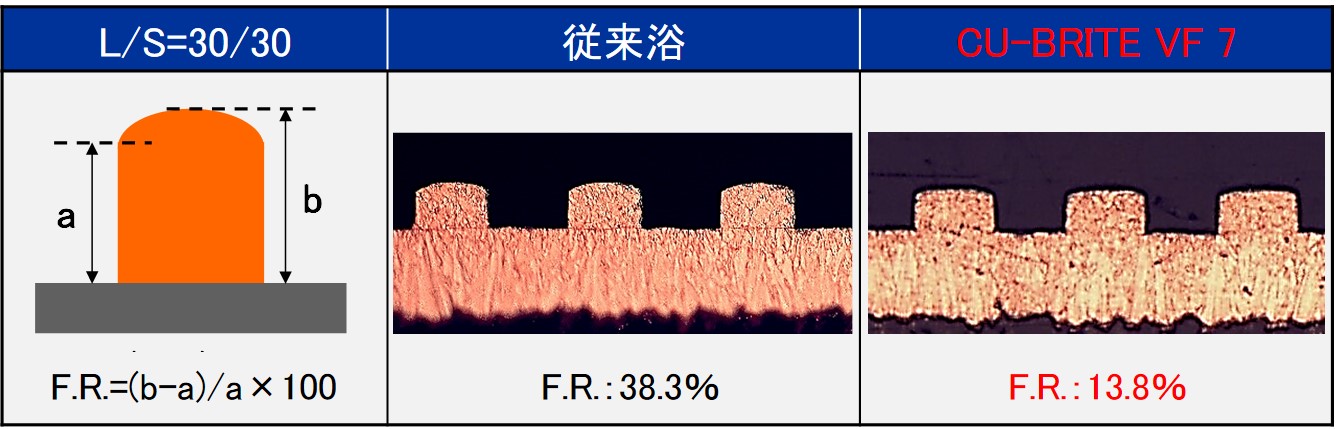

図4に、L/S=30µm/30µmの配線の断面写真を示す。従来のフィリング用硫酸銅めっきプロセスで配線を形成すると、その配線は丸みを帯びた形状となってしまう。従来浴と比較して、CU-BRITE VF7は高い配線矩形性を有しており、配線丸み率(F.R.)は50%向上している。

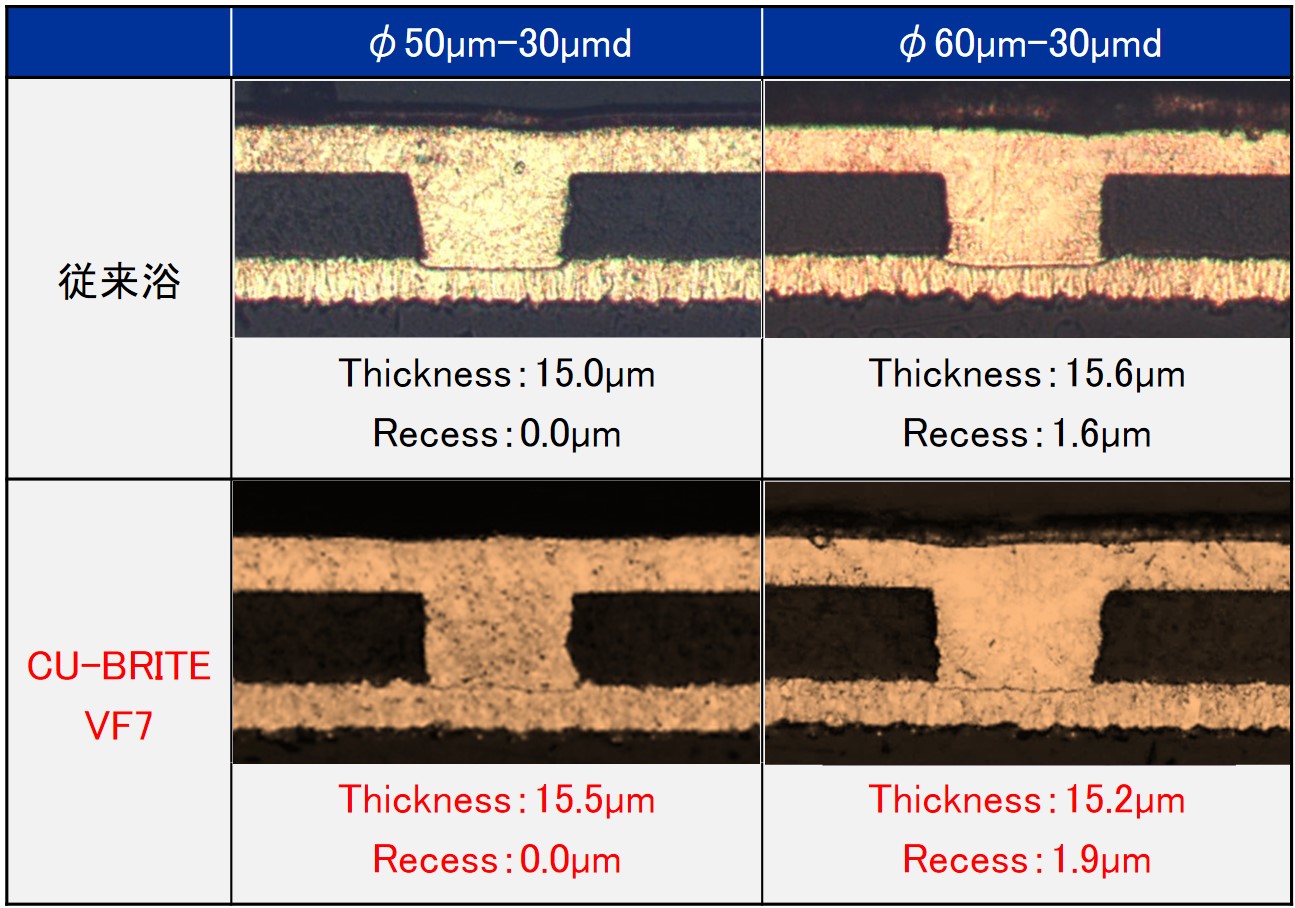

ビアフィリング性

図5に、BVHにめっきした際の断面写真を示す。パッケージ基板で多く使用されるφ60、φ50µmの穴径、深さ30µmのマイクロビアを使用して1.5A/dm2、15µm膜厚のめっきを施して評価を行った。BVH表層のめっき成長を抑制して、内部のめっき成長を促進することで、マイクロビアを銅めっきで充填できている。従来のフィリングプロセスと比較しても同等のフィリング性能を有しており、パッケージ基板用のフィリングプロセスとして十分な性能を示した。

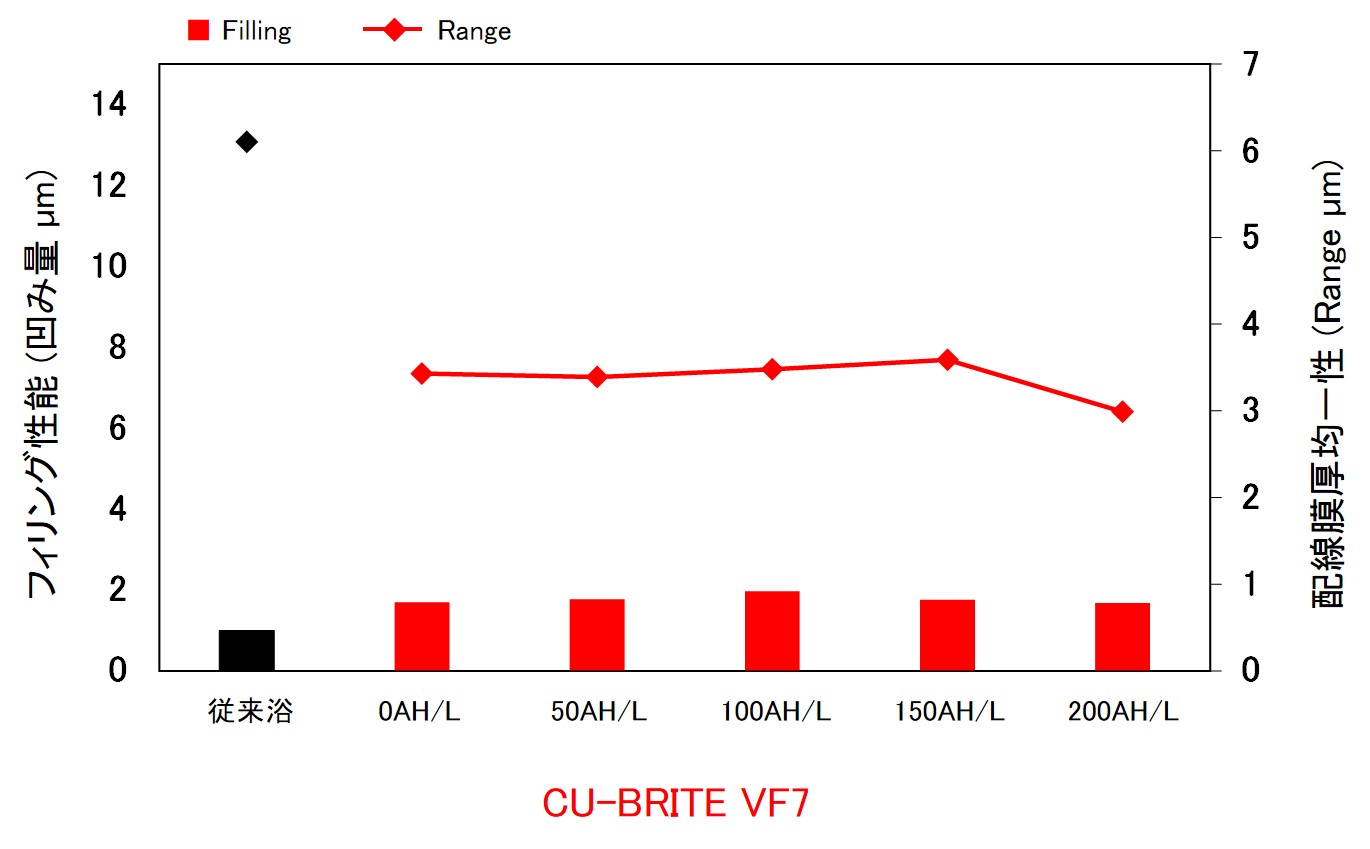

連続使用時の性能と皮膜物性

図6に連続使用した際の配線膜厚均一性およびフィリング性の変化を示した。建浴時から200AH/L稼動時まで、十分なフィリング性と高い配線膜厚均一性能を維持できる。

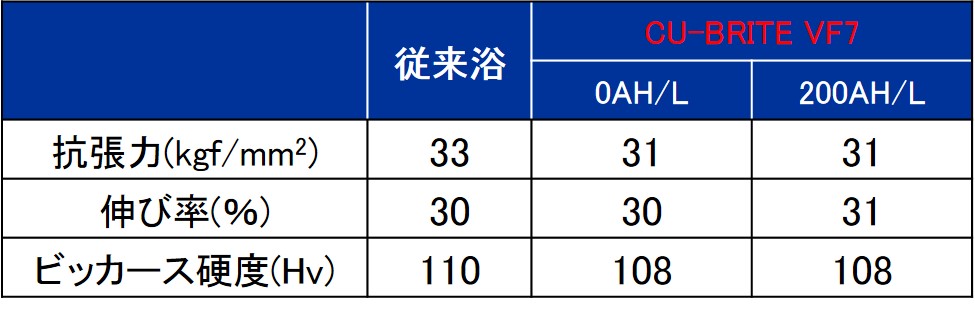

さらに、建浴時及び200AH/L稼動時のめっき銅皮膜物性値を図7に示した。建浴時から200AH/L稼動時まで、銅皮膜の状態は変化せず、従来の優れた伸び率、硬度を維持した銅皮膜が得られる。

おわりに

今回紹介したCU-BRITE VF7は、従来プロセスと比較して極めて優れた配線膜厚均一性と良好なフィリング性を兼ね備えたプロセスである。今後も電子機器の小型化・高性能化に向けてパッケージ基板のデザインやパッケージ工法は多様化し、配線膜厚均一性とフィリング性の両立には多くの要求があると予想される。このような要求に対して、十分なフィリング性、配線膜厚均一性が得られる本プロセスは、電子機器の小型化・高性能化に大いに貢献できると確信する。