高耐食性マイクロポーラスクロムめっき用ニッケルストライクプロセス(開発中) 新MP-NI

総合研究所 基幹技術開発部 柴田佳那 Kana SHIBATA

はじめに

MP-NIプロセスは、自動車の外装部品をはじめとする高耐食性を要求される部品の生産ラインに広く使用される重要な工程となっている。当社が市場展開しているMP-NIプロセスは多くのお客様に採用いただいているが、近年、被めっき物の棚上・棚下の微孔数のバランスの更なる良化を望む声が多い。

これは棚上・棚下の微孔数のバランスが悪化すると、最終外観に影響が及ぶうえに、正確な微孔数管理が難しくなることが理由として挙げられる。そこで高耐食性および生産ラインの更なる安定化を目指し、現在、棚上・棚下の微孔数のバランスが良好で、かつ、従来の粉体タイプと比べ補給が容易な液体タイプの新MP-NIプロセスを開発中である。本報では本プロセスの開発状況について報告する。

特長

①棚上・棚下の微孔数のバランスが良好

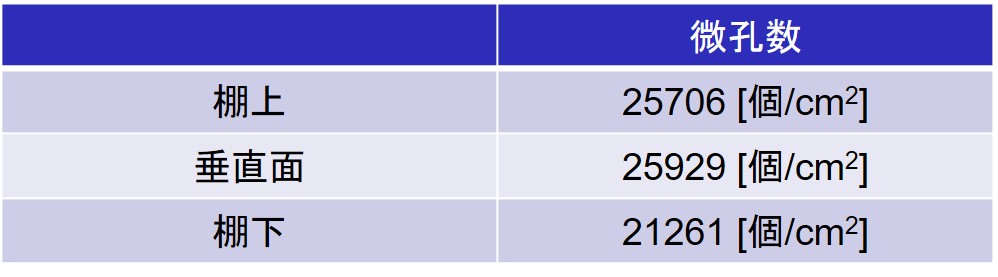

当社の従来プロセスは、微孔数が安定して得られやすいことから市場で好評を博している。使用するにあたっては、棚上と棚下に同量の微孔を形成するために、攪拌などの液管理に十分配慮する必要がある。そのため、本プロセスでは棚上の微孔数と棚下の微孔数がより均一になるように大きく改善を行った。表1に本プロセスにおける各測定箇所の微孔数を示すが、棚上と棚下の比率は1.2 : 1となっており、良好な性能が期待できる。

②微孔数管理が容易

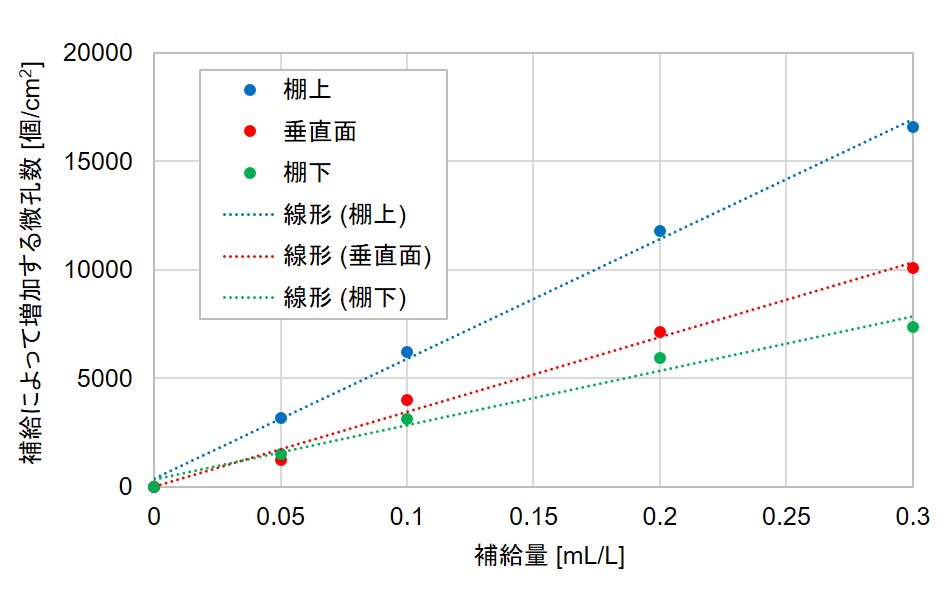

本プロセスは微孔数管理が容易であることも特長として挙げられる。図1に添加剤の補給量と微孔数の関係性を表したグラフを示す。

図1から補給量に対して棚上・垂直面・棚下ともに微孔数が比例的に増加することが分かる。

このように補給量と微孔数が比例的な関係にあることで、必要な補給量が明確になり、生産ラインでの微孔数管理が容易になることが予想される。また補給時にはpH調整、パウダー濃度分析等が不要であることからも使用者および生産ラインの管理負担を軽減できると考えている。

③添加剤を液体タイプに統一

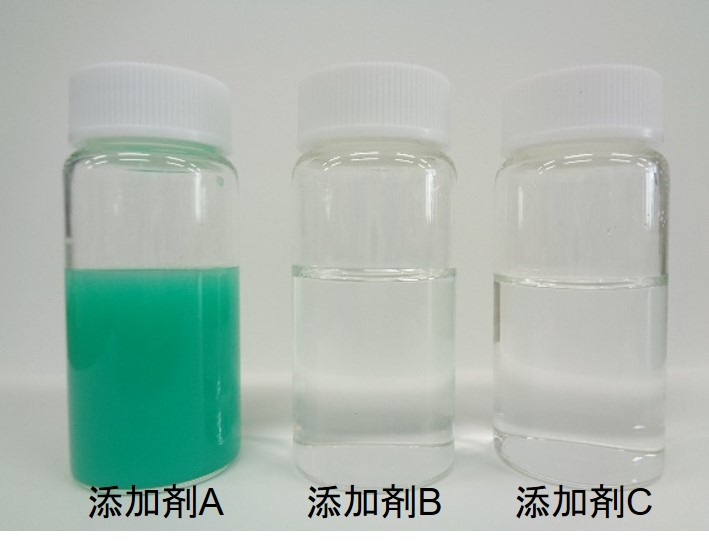

本プロセスの最大の特長として、添加剤が全て液体であることが挙げられる。従来プロセスでは添加剤の中に粉体が含まれており、生産ラインでの建浴時および補給時には粉体の重量を測定する必要があったため、不便さを指摘する声もあった。本プロセスでは光沢剤から微孔の形成に寄与する添加剤まで全て液体とすることができた。図2に本プロセスに用いる添加剤の外観を示す。

主となる添加剤は三種類であり、各添加剤はA:B:C=1:1:1の割合で添加することとしている。今回全ての添加剤を液体としたことで、従来と比較して利便性が格段に向上したと確信している。

④液管理が容易

本プロセスでは、微孔を形成するために必要なパウダー成分を従来よりも低減することで、液浄化性を向上させることを可能にした。

おわりに

本プロセスは従来プロセスとは異なる利点を持った新しいMP-NIプロセスであると考えている。未だ開発途中ではあるが、市場への早期展開を目指し鋭意検討を進めていく所存である。