環境配慮型製品 6価クロムフリー樹脂めっきプロセスの紹介

総合研究所 基幹技術開発部 衣幡和男 Kazuo IBATA 中上まどか Madoka NAKAGAMI

若田康輔 Kosuke WAKATA 西川賢一 Kenichi NISHIKAWA

営業本部 CS技術統括部 基幹技術部 冨田和仁 Kazuhito TOMITA

はじめに

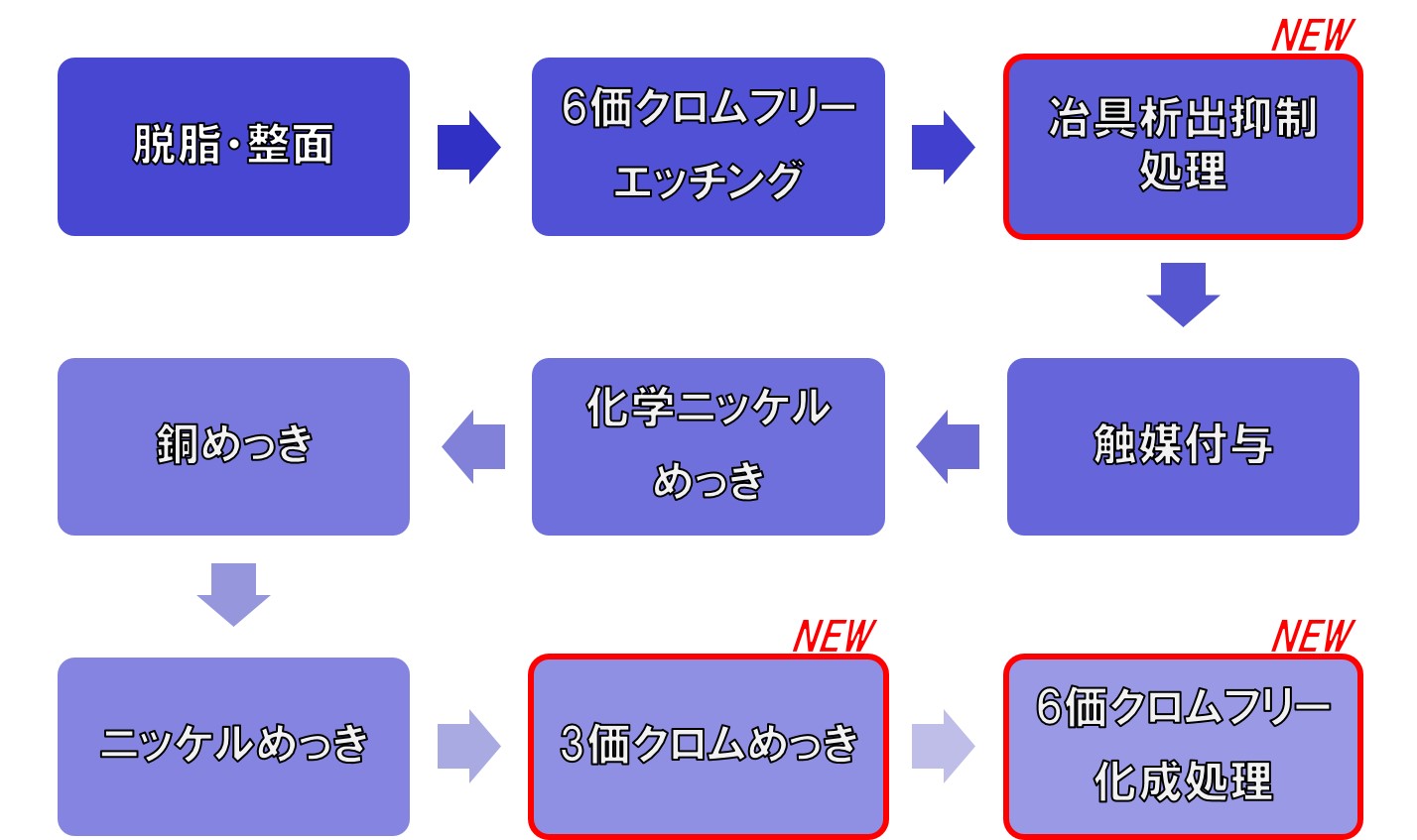

従来、自動車の内外装部品や水栓部品などに使用されるABS等の樹脂素材にめっき処理を施す場合、めっき前処理および最外層めっき工程において6価クロム化合物が使用されているが、6価クロムはその強い酸化力のため人体に有害とされており、6価クロムを使用しない環境配慮型技術が強く要望されている。当社では、めっき前処理工程における6価クロム化合物を用いたエッチング処理の代替技術として、過マンガン酸を用いたエッチング処理「POPSTAR MSE」プロセスを開発している(107号 p.4参照)。また、装飾めっき部品の仕上げに施されるクロムめっきは、性能やコストに優れる6価クロムめっきが主流ではあるものの、近年では環境配慮型の代替技術である3価クロムめっきが市場に展開されており、当社においても数種類の3価クロムめっきプロセスを取り揃えている(p.4参照)。しかし、従来の6価クロムめっきと比較すると、3価クロムめっきは表層に存在する酸化膜が薄く、耐食性に劣るため、クロムめっき後に6価クロム化合物を使用した電解クロメート処理をするのが一般的であった。当社では、電解クロメートの代替プロセスとして3価クロムめっき皮膜用の6価クロムフリー電解化成処理プロセス「JTC-SHIELD」を開発し、樹脂素材へのめっき処理工程におけるオール6価クロムフリーを実現している。

この他、めっきの各工程に使用する薬品と合わせて、当社では樹脂素材へのめっき処理工程に6価クロムを使用せずとも従来プロセスと同等の性能が得られるオール6価クロムフリープロセスを取り揃えている(図1)。本稿では、6価クロムフリー前処理プロセス「POPSTAR MSE」において新たにラインナップされた冶具析出抑制処理プロセス「MSE-PROTECT」、ならびに6価クロムフリー電解化成処理プロセス「JTC-SHIELD」について紹介する。

冶具析出抑制処理プロセス

樹脂素材へのめっき前処理には、有害とされる6価クロム化合物を含むクロム酸エッチングが広く用いられている。当社では環境負荷の軽減対策として、6価クロム化合物を使用せずに、過マンガン酸を用いたエッチングプロセス「POPSTAR MSE」を開発した。この「POPSTAR MSE」は過マンガン酸浴の安定性が非常に高く、管理が容易なことが大きな特長の一つである。密着性もピール強度試験、ヒートショック試験共に良好な結果を示しており、クロム酸エッチングの代替プロセスとして期待されている。

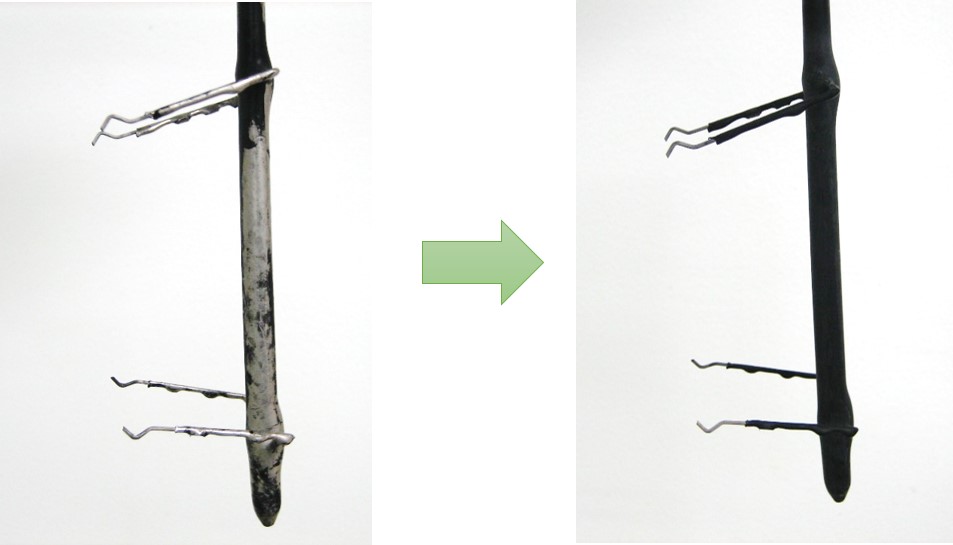

過マンガン酸を用いたエッチング工程では、その後の化学ニッケルめっき工程において、めっき対象物を保持する冶具にコーティングされている塩化ビニルゾルにもめっきが析出してしまう点が課題となっている。従来のクロム酸エッチングでは、冶具に付着した6価クロムがパラジウム触媒の吸着を阻害するため、冶具にめっきが析出する問題は生じにくい。冶具にめっきが析出すると、その後の銅めっき以降の工程で外観不良や膜厚不足などの様々な悪影響を与える恐れがある。その対策として、化学ニッケルめっき後の工程に移る前に、めっき品を一度取り外して冶具を変えるといった対応が検討されている。しかし、この対応方法では生産性が著しく低下してしまう。そのため、冶具に化学ニッケルめっきが析出しない6価クロムフリー前処理プロセスの開発が望まれている。

これまでの「POPSTAR MSE」では、あらかじめ冶具に析出抑制剤を塗布するという手法で冶具への化学ニッケルめっきの析出を抑制していた。しかし、大型の生産ラインではあらかじめ冶具に抑制剤を塗布することが難しいといった課題があった。そこで、新しくめっき工程中にインラインで化学ニッケルめっきの析出を抑制できる冶具析出抑制処理プロセス「MSE-PROTECT」を開発した。これによって、冶具への化学ニッケルめっきの析出を抑制し、ワンラック方式で生産を行うことが可能となる(図2)。この処理の開発により、生産性を損なわない環境調和型プロセスとして「POPSTAR MSE」と併せて提案する。

6価クロムフリー電解化成処理プロセス

近年、6価クロムはEU諸国を中心に規制される動きが強まっており、その代替として3価クロムを使用したクロムめっきが導入され始めている。しかし、従来の6価クロムめっきと比較すると3価クロムめっきは耐食性に劣るため、3価クロムめっき後に、6価クロム化合物を使用した電解クロメート処理をするのが一般的であった。そこで当社ではオール6価クロムフリー実現のため電解クロメートの代替プロセスの検討を行った。本稿では、3価クロムめっき皮膜用の6価クロムフリー電解化成処理プロセス「JTC-SHIELD」について紹介する。

特長

- 6価クロム化合物不使用

- 電解クロメート処理と同等以上の優れた耐食性

- 電解化成処理皮膜からの6価クロムの溶出なし

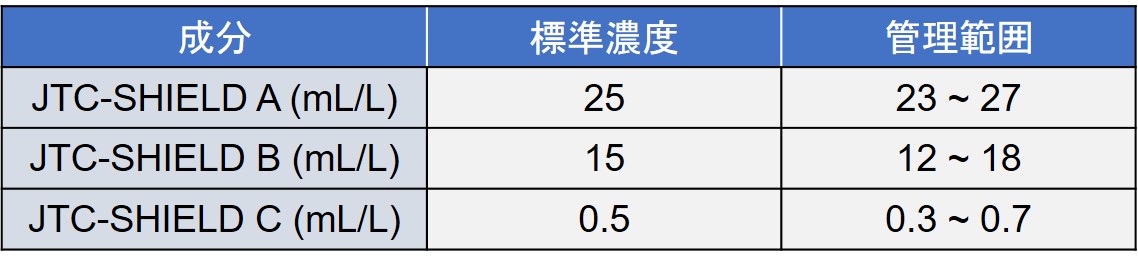

標準建浴組成および管理範囲

表1に「JTC-SHIELD」の標準建浴組成および管理範囲を示す。

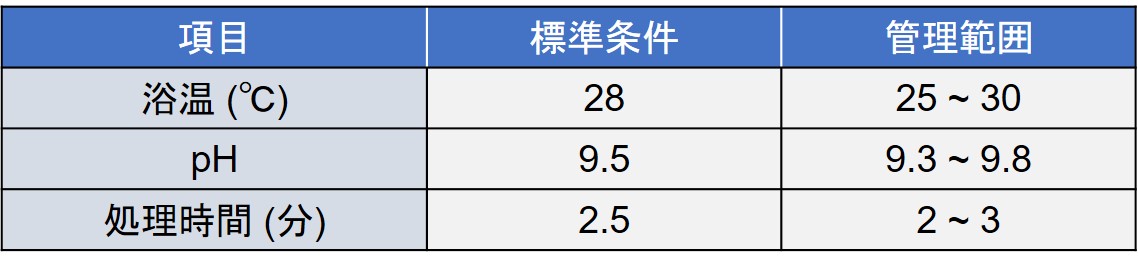

作業条件

表2に「JTC-SHIELD」の作業条件を示す。

推奨設備

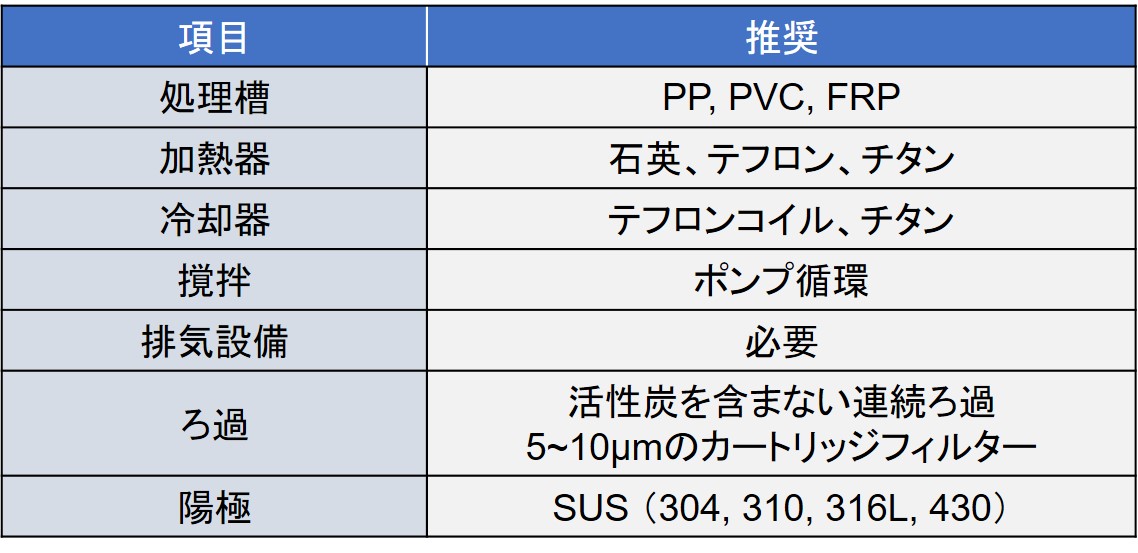

表3に「JTC-SHIELD」の推奨設備を示す。

性能

以下は、当社3価クロムめっきプロセス「JCUTRICHROM JTC-WH2」に対し使用した際の結果である。

色調

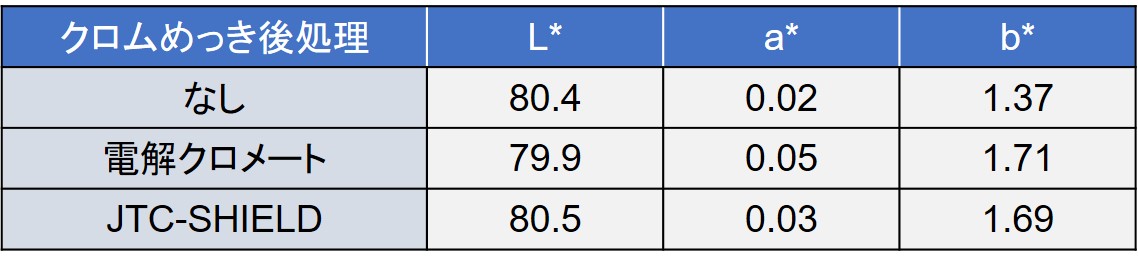

表4に3価クロムめっき後の後処理による色調変化の比較結果を示す。後処理なしと比較すると、「JTC-SHIELD」処理品はわずかにb*値が上がる傾向にあるが、電解クロメート処理とほぼ同等の色調変化である。

耐食性

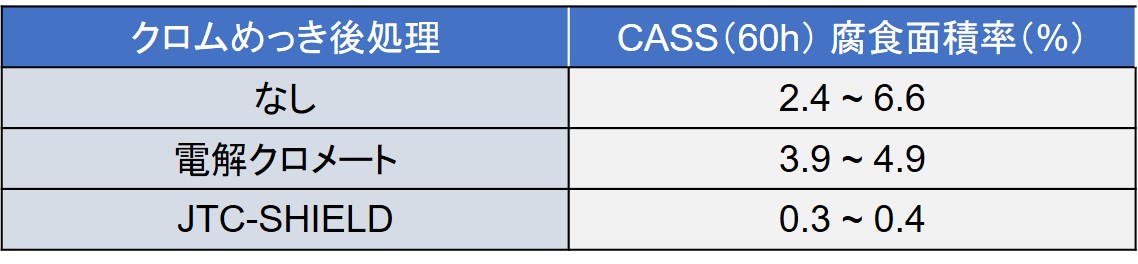

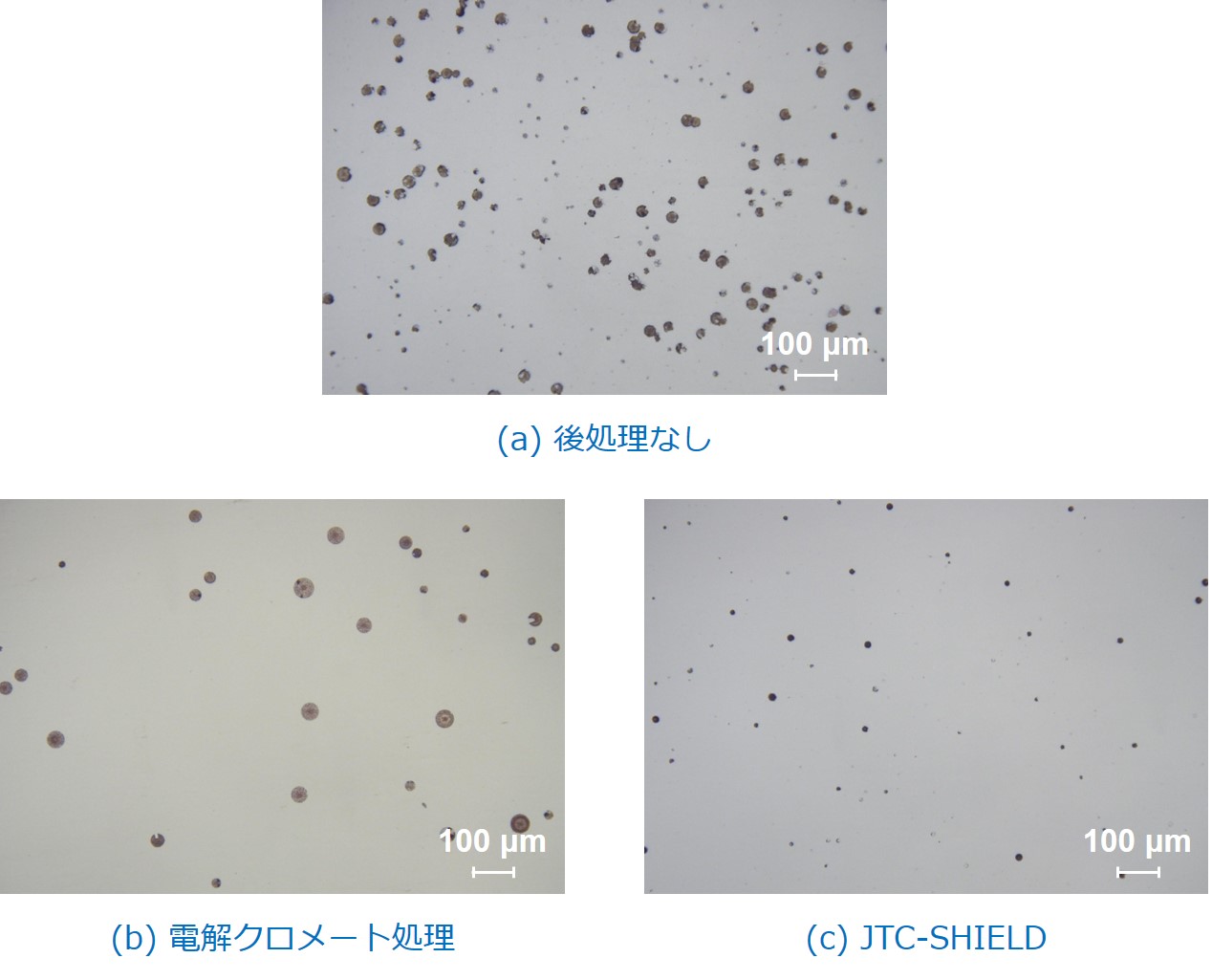

表5にCASS試験後の腐食面積率測定結果を示す。CASS試験の結果、「JTC-SHIELD」は腐食面積が非常に小さく、図3の表面写真からも電解クロメート処理と比較すると、耐食性が優れていることは明らかである。XPSによる深さ方向への元素濃度分析により、クロムめっき皮膜表層の酸化膜が厚くなっていることが確認でき、それが耐食性向上の要因であると考えられる。

おわりに

本稿では、冶具析出抑制処理プロセス「MSE-PROTECT」、3価クロムめっき皮膜用の6価クロムフリー電解化成処理プロセス「JTC-SHIELD」を紹介した。これらのプロセスがラインナップされたことにより、当社の一連の樹脂めっきプロセスはオール6価クロムフリーを実現することが可能となった。

近年の環境に関連する法令、規制の遵守はもちろんのこと、今回紹介したような環境配慮型の開発製品によって、国連目標である持続可能な開発目標(SDGs)の達成、持続可能な社会に貢献できれば幸いである。