新規装飾用硫酸銅めっきプロセス CU-BRITE EP-60

総合研究所 開発統括部 基幹技術開発部 衣幡 和男 Kazuo IBATA 柴田 佳那 Kana SHIBATA 池田 暢宏 Nobuhiro IKEDA

はじめに

装飾用硫酸銅めっきは、優れたレベリング作用および光沢作用により、加工品の低電流密度部まで均一な外観のめっき皮膜が得られる。また、その優れた皮膜物性により、プラスチックめっきにおけるニッケル、クロムめっきの下地めっきとして広く用いられている。一般的に硫酸銅めっき浴には、ビス(3-スルホプロピル)ジスルフィド(SPS)に代表されるブライトナー、ポリエチレングリコール(PEG)に代表されるポリエーテル類であるポリマー、ヤヌスグリーンB(JGB)に代表される含窒素化合物(4級アンモニウム塩類)であるレベラーが添加されている。このうち、ポリマーおよびレベラーは銅析出の抑制剤として機能するが、複雑な形状の加工品をめっきする際、撹拌の当たりが強い(液流動の大きい)箇所では、これら抑制剤が加工品表面に過剰に吸着し、その部分のめっき析出を過度に抑制してしまう、いわゆる「文字流れ」不良が問題となる場合がある。その他にも、加工品表面への気泡付着に由来するピットの発生や、高電流密度部における皮膜の焦げ等、装飾用硫酸銅めっきでは多くの外観不良が生じる問題を抱えている。CU-BRITE EP-60(以下、EP-60)プロセスは、当社の従来プロセスの優れた性能はそのままに、これらの問題を改善するよう、更なる性能向上を目指した新しい装飾用硫酸銅めっきプロセスである。本稿では、このEP-60プロセスの特長、諸性能について紹介する。

特長

1) 良好な耐文字流れ性を示し、従来プロセスと比較して文字流れを低減。

2) 耐ピット性に優れ、従来プロセスと比較してピットを約半分に低減。

3) 耐焦げ性に優れ、花咲きによるブツザラ不良を低減。

4) 液浄化性は従来プロセスより更に向上。

5) 電解時に発生するアノードスラッジを低減。

6) 従来プロセスに比べ同等以上の優れた光沢性、レベリング性を実現。

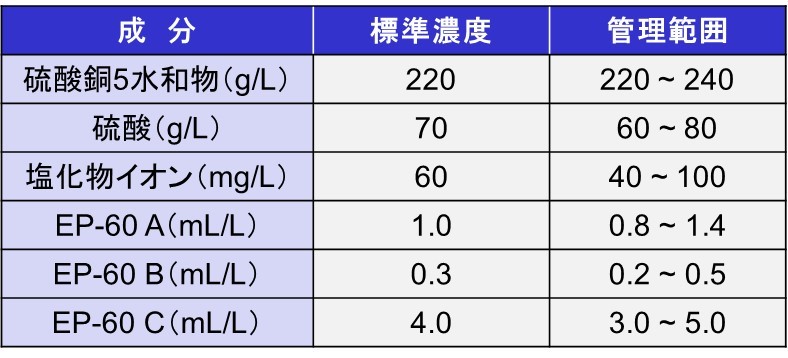

標準建浴組成および管理範囲

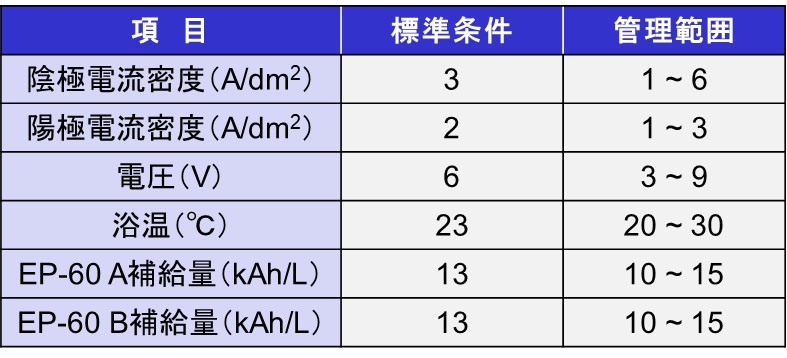

標準作業条件

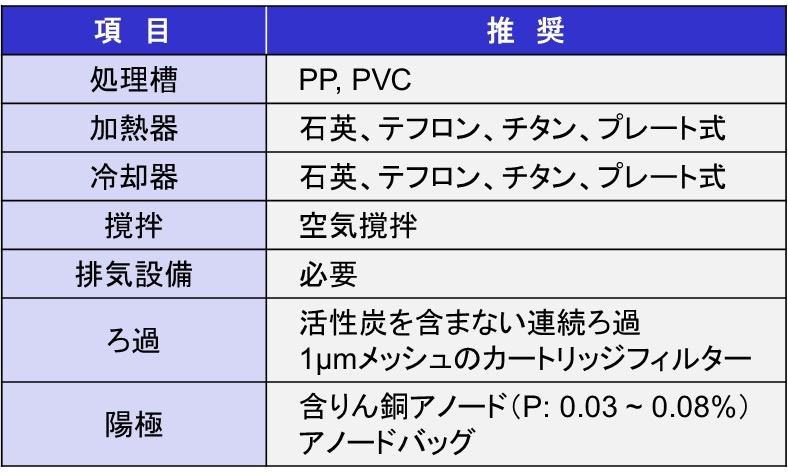

推奨設備

性能

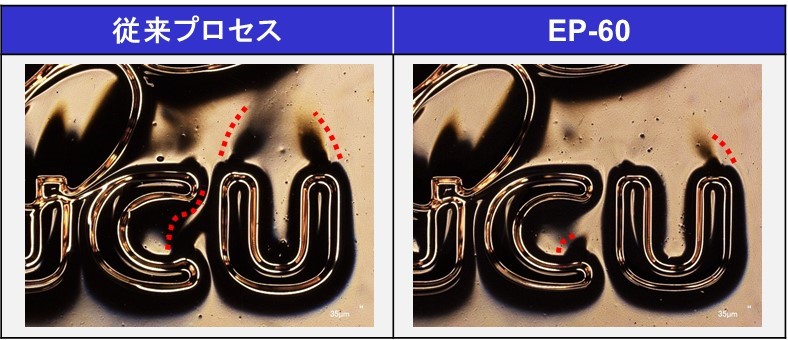

1.耐文字流れ性

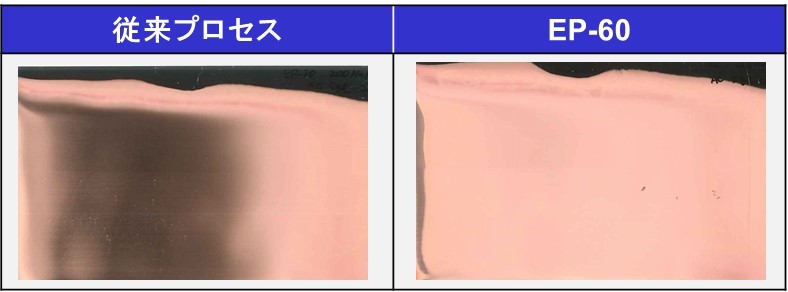

耐文字流れ性の評価にはスルーホールの基板およびアルファベットロゴ入りのABS樹脂テストパネルを用い、スルーホール上部やアルファベット部に発生する文字流れを観察することで従来プロセスとの比較を行った。

めっき後の文字流れ観察結果を図1および図2に示す。従来プロセスでは著しい文字流れが認められるが、EP-60では文字流れの程度が大幅に改善されていることが分かる。

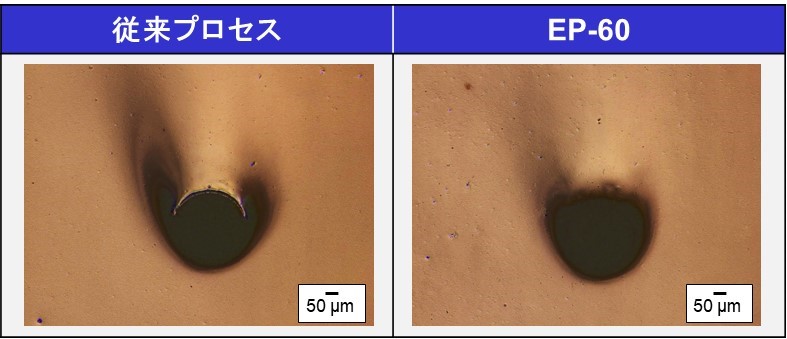

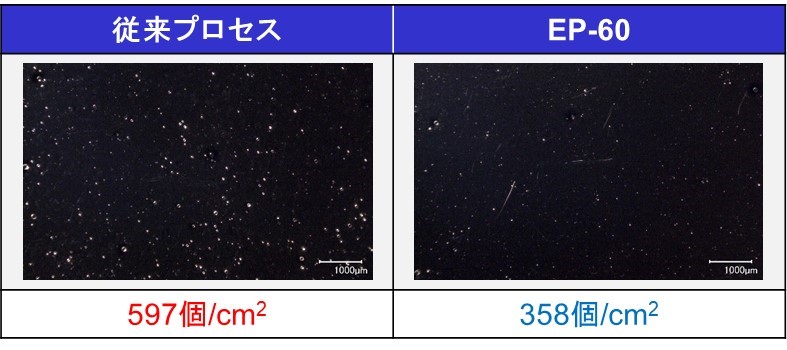

2.耐ピット性

耐ピット性の評価にはベントカソードを用い、めっき面下部に生じたピット数をデジタルマイクロスコープでカウントし、定量評価を行った。結果を図3に示す。EP-60は従来プロセスと比較し40%以上ピットが低減されている。

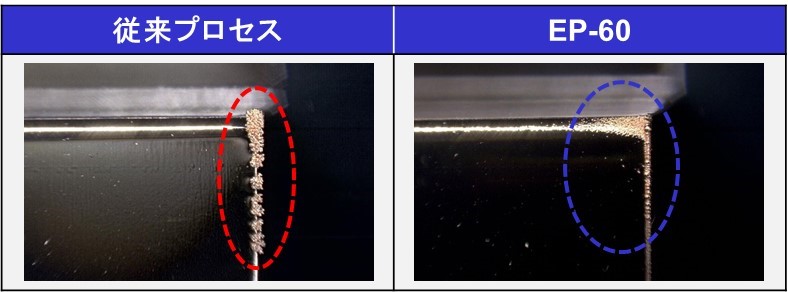

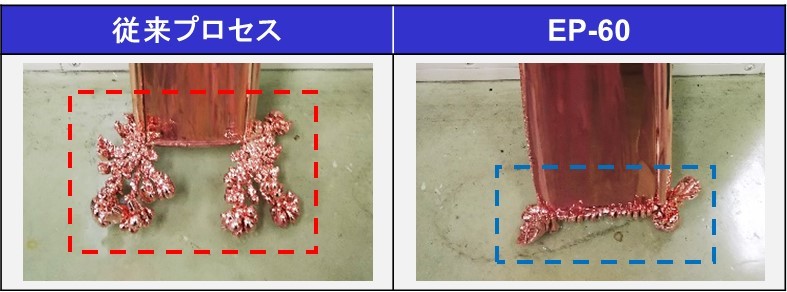

3.耐焦げ性

耐焦げ性の評価にはベントカソードを用い、ベントカソード端部に生じる焦げを観察することで評価を行った。結果を図4に示す。EP-60は従来プロセスより耐コゲ性が向上している。また、長期電解を行った電解板の端部に生じる花咲きの写真を図5に示す。従来プロセスでは端部の焦げが大きく成長し花咲き状になっているのに対し、EP-60では焦げはコブ状になっている。花咲き状に成長した焦げは、めっき中に脱落しやすく、浴中に舞いめっき皮膜に取り込まれることでブツザラ不良の原因となる。EP-60の焦げはコブ状に成長するため、めっき中に脱落する可能性は低くなる。このため、EP-60では焦げ・花咲き部の脱落に起因するブツザラ不良の低減が期待される。

4.液浄化性

従来プロセス、EP-60について、それぞれ260Ah/Lまで電解を行った液を活性炭処理(活性炭(wet) 5g/L, R.T.-2h)した後、ハルセル試験にて外観を確認した。結果を図6に示す。従来プロセスでは高電流密度から中電流密度域において光沢が残っているのに対し、EP-60のハルセル外観は全面無光沢外観となっており、従来プロセスより液浄化性に優れることがわかる。

5.皮膜物性

従来プロセスおよびEP-60プロセスから得られるめっき皮膜の諸物性を表1に示す。EP-60の硬さ、抗張力、伸び率は従来プロセスと同等である。皮膜の内部応力は従来プロセスより低く、優れた物性を示す。

6.アノードスラッジ

従来プロセスおよびEP-60を使用してそれぞれ260Ah/Lまで電解を行った後、チタンケース(φ60mm, 高さ40cm)下部に堆積したスラッジの量を比較。EP-60のスラッジ堆積量は従来プロセスの約70%であった。スラッジの量が低減されるため、空け換え時のアノードメンテナンスの負担軽減、一価銅生成量の低減が期待される。

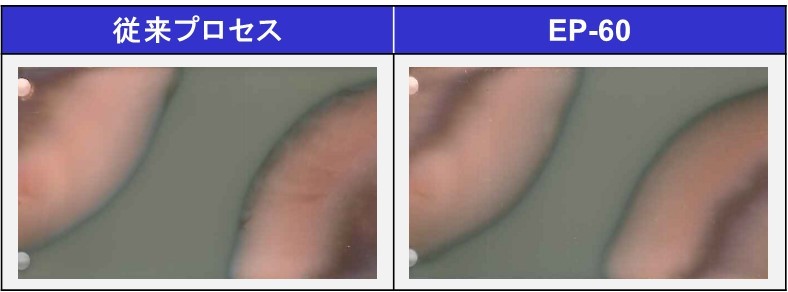

7.ダイレクトプロセスへの適用

図7に直接硫酸銅めっき法(ダイレクトプロセス)における付きまわり状態の比較を示す。試験条件は、1V-30秒、2点接点で行った。両者に大きな差は認められず、EP-60はダイレクトプロセスにおいても、従来プロセスと同等の硫酸銅めっき初期の付きまわり性を有するため、ダイレクトプロセスへの適用が可能である。

おわりに

今回紹介したCU-BRITE EP-60プロセスは、従来プロセスの良いところはそのままに、更なる性能向上を実現した装飾用硫酸銅めっきプロセスである。昨今の多様化、複雑化する樹脂めっき部品の形状に対し、幅広い対応が可能となる。また、従来硫酸銅めっきで生じていた外観不良の低減により、生産性向上に大きく貢献できるプロセスと確信する。今後はターゲット市場での定着を目指し、市場展開に尽力する所存である。