非染料系装飾用硫酸銅めっきプロセス CU-BRITE DF-10

総合研究所 新規技術開発部 辻野 峻 TSUJINO Shun

基幹技術開発部 衣幡 和男 IBATA Kazuo 横山 千香子 YOKOYAMA Chikako

解析技術部 谷本 由実 TANIMOTO Yumi

はじめに

自動車部品などに使用される装飾用硫酸銅めっきプロセスでは、レベリング性や光沢性などに高い性能が要求されることから、添加剤として染料系レベラーが広く用いられている。染料系レベラーは高いレベリング性能を有する一方、製造する際に強力な酸化剤などを使用するため、環境への負荷が高く、その軽減が課題となっている。近年では非染料系のレベラーを用いた装飾用硫酸銅めっきプロセスも報告されているが、染料系レベラーを用いたプロセス(以下、従来プロセス)と比較してレベリング性などで劣るものが多い。

今回開発したCU-BRITE DF-10(以下、DF-10)は、染料系レベラーを用いることなく、従来プロセスと同等以上の性能を得ることを可能にしたプロセスである。本稿では、DF-10の特長および諸性能について紹介する。

特長

- 染料系レベラーを使用していないため、環境負荷の低減が可能

- 従来プロセスと比較して同等以上の優れたレベリング性および光沢性

- ピットや高電流部の焦げに対する耐性に優れており、めっき不良の低減が可能

- 活性炭処理によるめっき液の浄化性が従来プロセスより向上

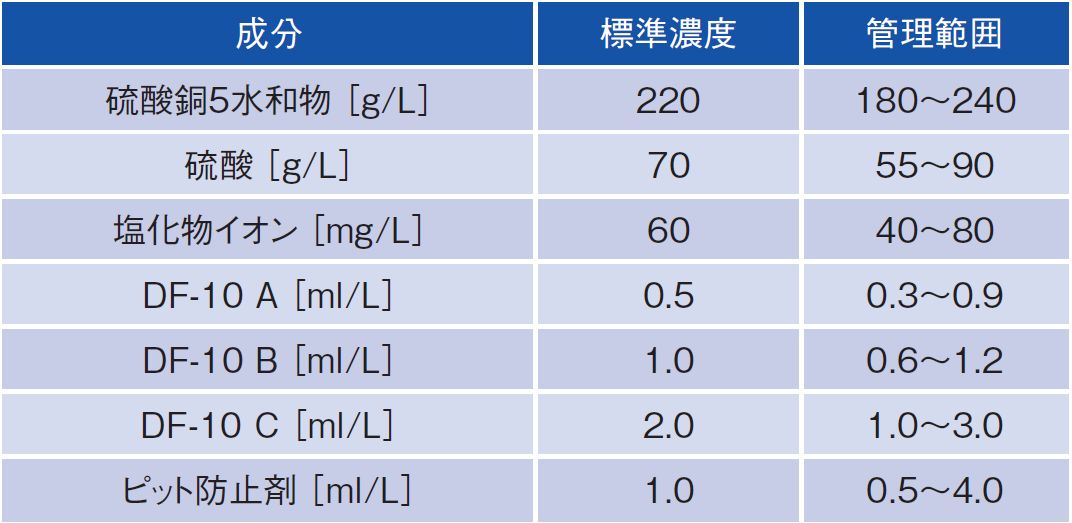

建浴組成および管理範囲

表1にDF-10の建浴組成および管理範囲を示す。DF-10A・Bは補給、建浴兼用であり、DF-10Cは建浴時にのみ使用する。また、補助添加剤としてピット防止剤を使用している。

使用条件

表2にDF-10の使用条件を示す。DF-10は従来プロセスと同様の条件で使用することが可能である。

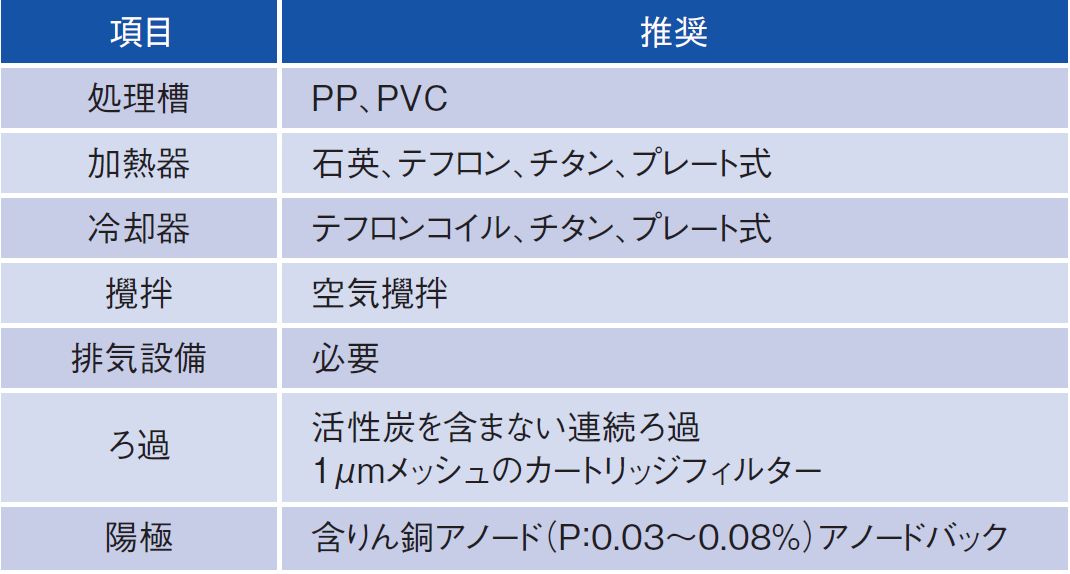

推奨設備

表3にDF-10の推奨設備を示す。DF-10は従来プロセスと同様の一般的な装飾用硫酸銅めっき設備での使用が可能である。

性能

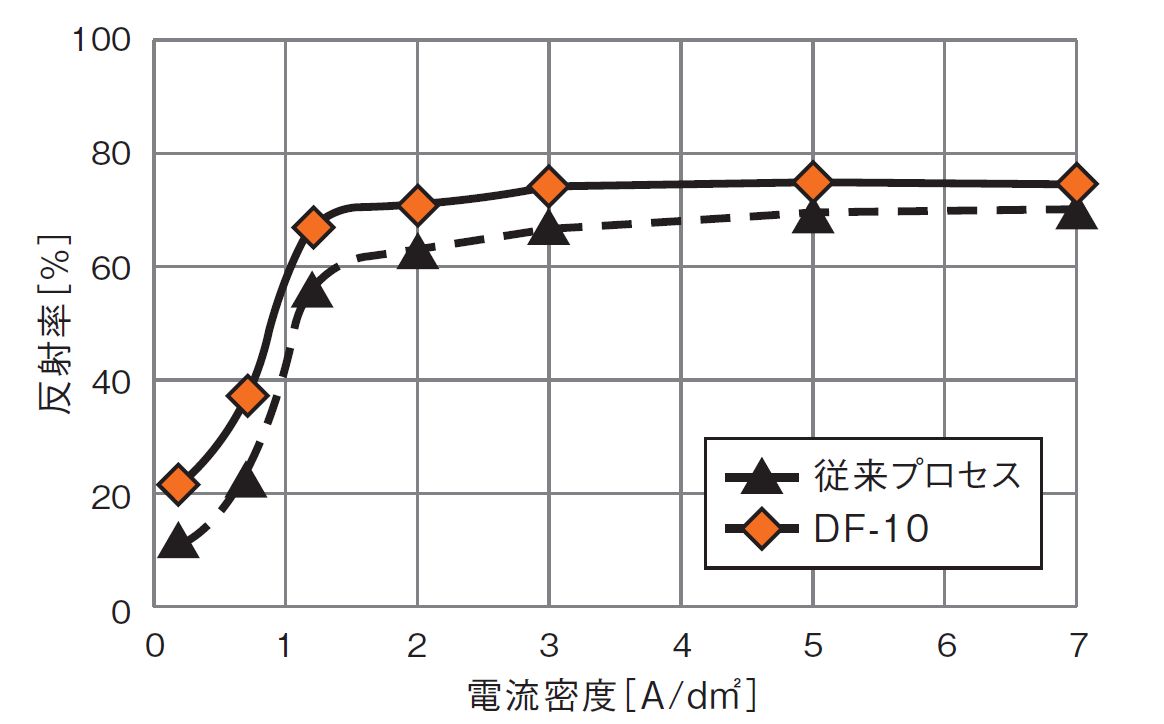

1. レベリング性および光沢性

図1にハルセル試験後に反射率を測定した結果を示す。評価には#280相当の研磨処理を行った真鍮板を使用し、めっき後の反射率を測定することで従来プロセスとの比較を

行った。結果から、DF-10のハルセル試験後の外観は従来プロセスと比較して、高電流部から低電流部にかけて良好な反射率をもつことが確認された。これは、DF-10のレベリング性および光沢性が従来プロセスより優れていることに起因していると推測される。

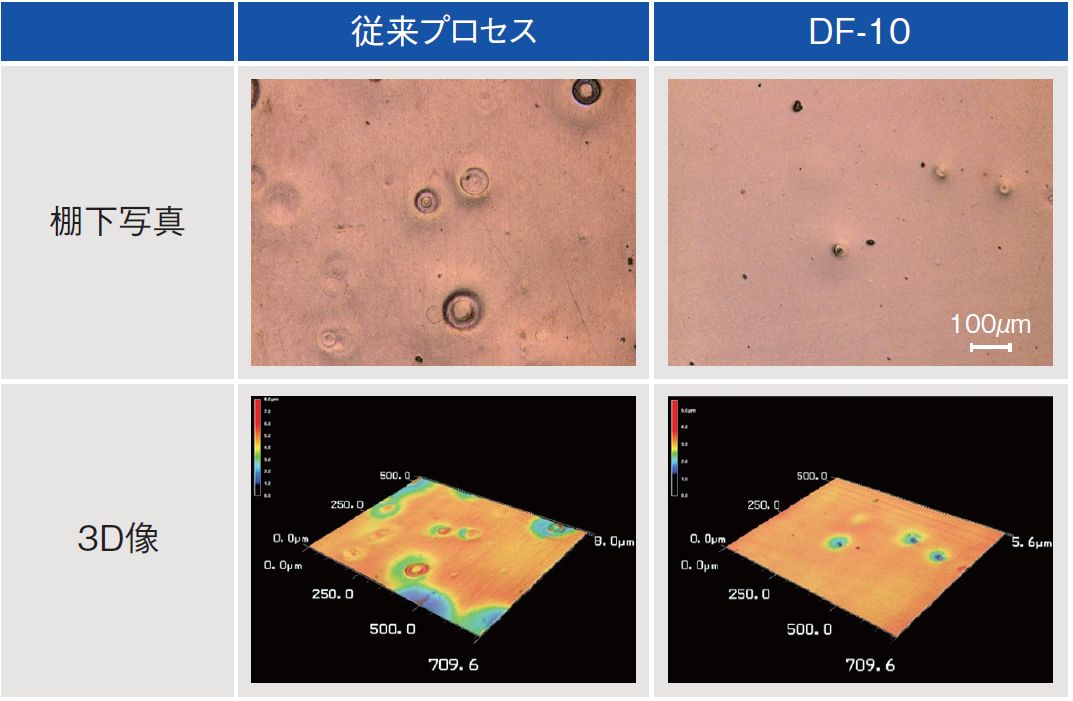

2. ピットに対する耐性

図2に各プロセスで処理したベントカソード棚下の観察結果を示す。めっきはピットが発生しやすいエアー攪拌の弱い条件で実施し、ベントカソードの棚下外観のピットを評価した。従来プロセスではエアー由来のピットが多く発生しているのに対し、DF-10ではピット数が大幅に低減していることを確認した。

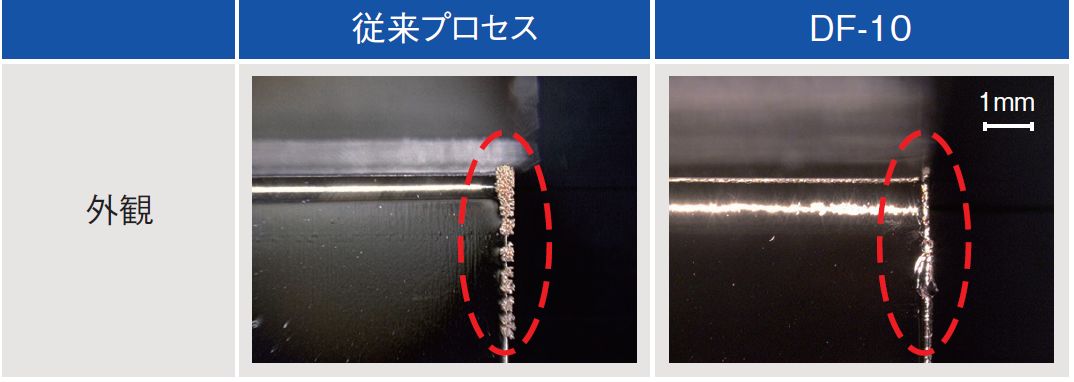

3. 高電流部の焦げに対する耐性

図3に高電流部の外観を従来プロセスと比較した結果を示す。アノードに対し試験片との極間を狭めた上で高電流密度でのめっきを行い、特に高電流となる試験片端部の外観を観察し評価した。従来プロセスでは、高電流部に針状の焦げが生じているのに対して、DF-10では針状析出は抑制され、焦げ耐性が向上していることが確認できた。

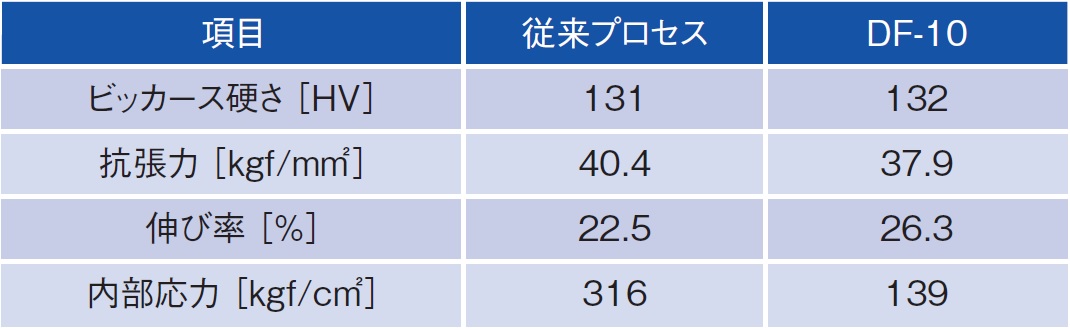

4. めっき被膜物性

表4に従来プロセスおよびDF-10から得られたCuめっき被膜の物性を示す。DF-10のめっき被膜はビッカース硬さ、抗張力、伸び率については従来プロセスとほぼ同等であり、内部応力については大幅に低いという結果が得られた。

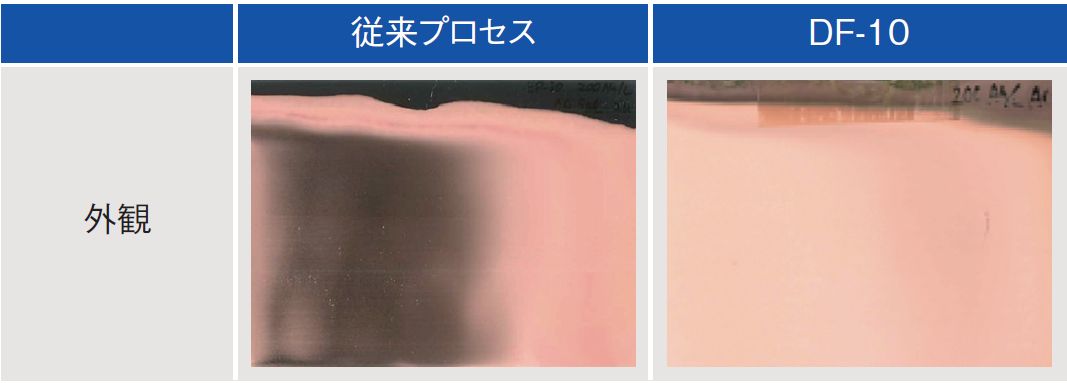

5. 活性炭処理でのめっき液浄化性

図4に従来プロセスとDF-10をそれぞれ200Ah/Lまで連続稼働を行った液に対して活性炭処理(活性炭(ウェットタイプ):5g/L, R.T., 2h)を行い、ハルセル試験にて外観を確認した結果を示す。従来プロセスではめっき液中の添加剤成分が完全に除去できていないため、中電流部から高電流部にかけて光沢外観となっているのに対して、DF-10は全面無光沢の外観であり、活性炭処理による浄化性に優れていることを確認した。

ドアハンドル試験品めっき外観

図5に自動車ドアハンドル試験品をDF-10でめっきした写真を示す。DF-10は立体成形品に対しても良好な光沢めっき被膜外観が得られることを確認した。

おわりに

今回開発したCU-BRITE DF-10は、環境に負荷がかかる染料系レベラーを用いることなく、従来プロセス以上の良好なレベリング性および光沢性を有するプロセスである。さらにピットやコゲなどの外観不良も低減され、活性炭処理による添加剤の除去性も向上していることから、お客さまの生産性向上に大きな貢献を期待できる。今後は早期市場展開を目指して尽力する所存である。