ビア/スルーホール混在めっきプロセス CU-BRITE VH2

総合研究所 開発統括部 電子技術開発部 安藤 俊介 Shunsuke ANDO

新規技術開発部 谷本 由実 Yumi TANIMOTO

はじめに

近年、スマートフォンをはじめとした電子機器の発展につれ、プリント基板の微細化、高密度化、高機能化が進んでいる。これに伴い、硫酸銅めっきに対する要求も高くなっており、当社はこれまで様々な要求に対応するめっきプロセスを開発してきた。

今回はビア/スルーホール混在基板に最適なプロセスとして、CU-BRITE VH2を開発したので報告する。

エニーレイヤー構造

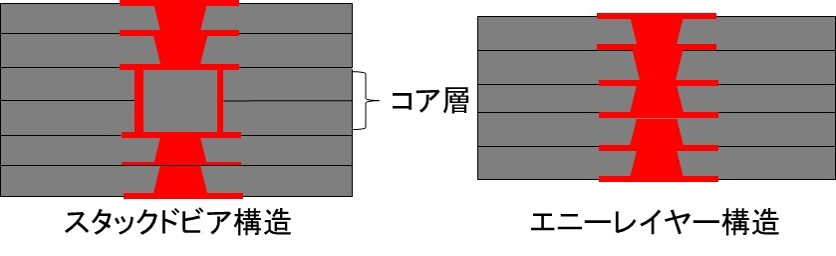

プリント基板の高密度化に適したエニーレイヤー構造がスマートフォンなどに広く用いられている。エニーレイヤー構造とはビルドアップ基板においてブラインドビアホール(以下、BVH)のみで層間接続を行う工法である。図1に従来のスタックドビア及びエニーレイヤー構造の断面イメージ図を示す。

エニーレイヤー構造では、スタックドビア構造で見られたコア層のスルーホール部分を省略することで、基板のさらなる高密度化を実現している。

しかしながら、エニーレイヤー構造であっても、最外層では、スルーホールによって基板表裏の導通を確保しているため、最外層での硫酸銅めっきではBVHのフィリング性とスルーホールの均一電着性(T.P.)の両立が求められる。

ビア/スルーホール混在基板

スルーホールの穴内T.P.は浴の電導度に比例するため、硫酸濃度が高いほど良好となるが、一般に高硫酸濃度ではBVHのフィリング性は低下する。

高硫酸濃度においてもBVHのフィリング性が良好なプロセスでは、スルーホールのコーナー部分の膜厚が薄くなってしまうことが多い。

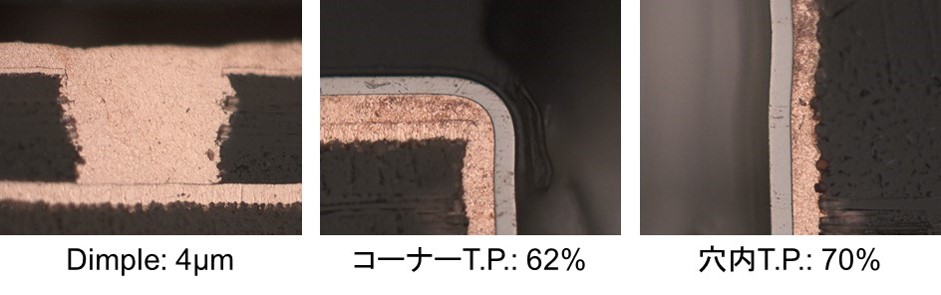

図2にBVH(100μmφ-70μmd)、スルーホール(0.2mmφ-1.0mmt)に対する従来プロセスの硫酸濃度:80g/L、2A/dm2でのめっき性能を示す。

特長

1) 高硫酸組成でのBVHフィリング性が良好。

2) スルーホールコーナー部分の膜厚低下が小さい。

3) 1.0~2.5A/dm2の電流密度範囲で使用可能。

4) 連続稼働後も性能を維持。

5) 添加剤3成分はCVSでの数値管理が可能。

6) 基板端部の異常析出の発生が少ない。

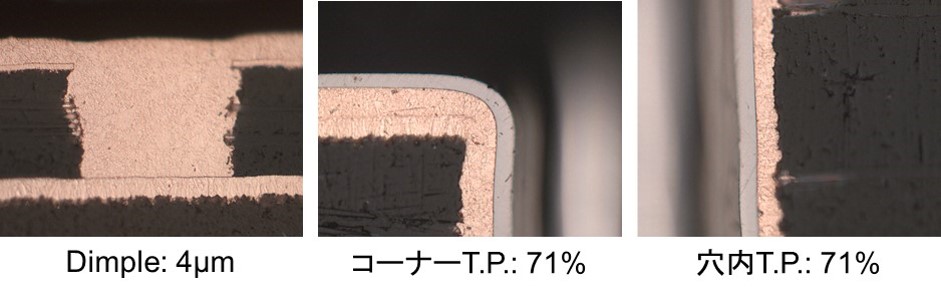

図3にBVH(100μmφ-70μmd)、スルーホール(0.2mmφ-1.0mmt)に対するCU-BRITE VH2の硫酸濃度:80g/L、2A/dm2でのめっき性能を示す。

CU-BRITE VH2はめっき膜厚を厚くすることなく、コーナー部分の膜厚を確保することが可能なため、生産性向上、コスト削減にも寄与できるものと考えられる。

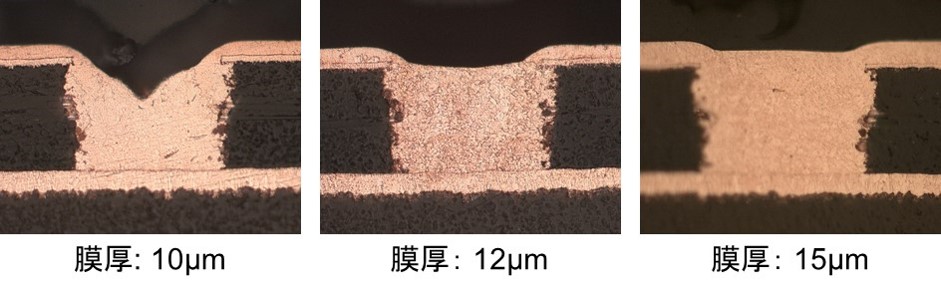

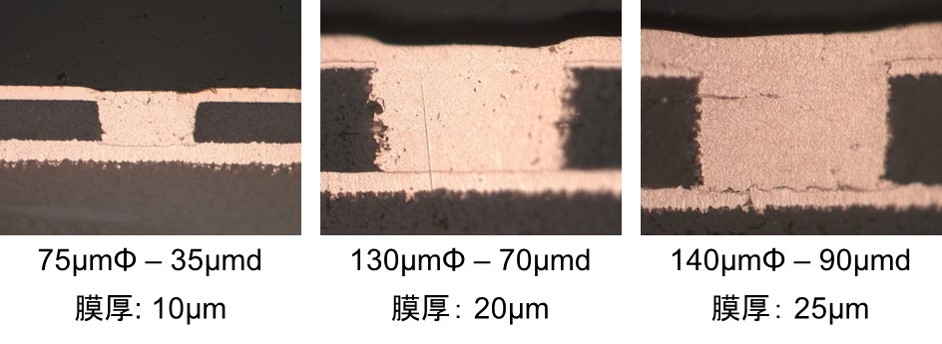

図4に同条件における各膜厚でのBVHの断面図を示す。

CU-BRITE VH2は高硫酸組成であってもフィリングスピードが速く、表層膜厚15μmでもBVHのフィリングが可能である。

そのため内層などBVHのみの基板では、BVHを薄膜でフィリングし、最外層などのスルーホール混在時にはスルーホールのT.P.を確保しつつ、BVHのフィリングを行うといった併用も可能となる。

図5に種々のスペックのBVHに対するフィリング性能を、表1には種々のスルホールスペックに対するT.P.測定結果を示す。

CU-BRITE VH2は小径BVHから大径BVHまでフィリング性良好、且つ厚板スルーホールでも良好なT.P.を得ることが可能であり、幅広い基板の種類に対応可能と考えている。

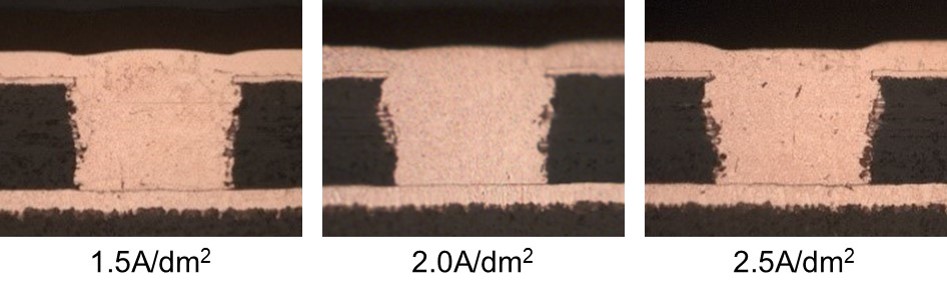

図6に種々の電流密度でのフィリング性能、表2に種々の電流密度とスルーホールのT.P.を示す。

CU-BRITE VH2は幅広い電流密度範囲で性能を維持可能である。

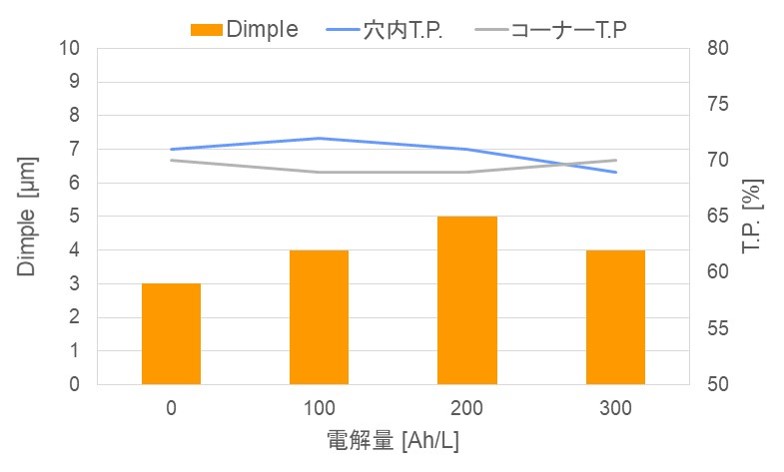

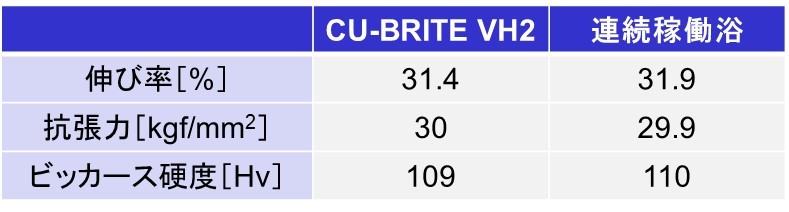

図7に連続稼働した浴のめっき性能の変化を、表3にCU-BRITE VH2と連続稼働浴の皮膜物性データを示す。

CU-BRITE VH2は建浴初期から長期にわたって安定しためっき性能を維持可能である。

皮膜物性についても従来の硫酸銅めっきと同様に良好であり、連続稼働での性能低下も見られない。

おわりに

CU-BRITE VH2は高硫酸組成でのフィリング性が良好で、スルーホールのコーナー部分の膜厚低下も小さい。このような特長からビア/スルーホール混在基板に最適なプロセスとなっている。

また、薄膜でのフィリング性が良好であり、幅広い処理条件において良好な性能を維持できるなどの特長から、エニーレイヤー基板の最外層だけでなく様々な基板スペックに対応可能と考えている。

今後とも市場からの要求に応える高品質かつ高性能な製品開発を進めていく。